2. 热能系统节能技术与装备教育部工程技术研究中心,河南 郑州 450001

2. Engineering Research Center of Energy Saving Technology and Equipments in Thermal System, Ministry of Education, Zhengzhou 450001, China

在工业生产中,大约50%的余热能没有有效利用,直接排放到环境中,造成了环境的污染和能源的浪费[1-2]。有机朗肯循环(ORC)技术被认为是回收低温余热的有效途径[3-4]。因此,深入研究ORC低温余热发电系统具有重要意义。

许多学者针对不同情况在相应的实验平台上对ORC系统进行过深入研究[5]。MIAO等[6]采用涡旋膨胀机,R123为工质,通过改变泵频率和膨胀机转速,得出热源温度140 ℃时最大轴功率和热效率分别为2.35 kW和6.39%。吴玉庭等[7]采用单螺杆膨胀机,R123为工质,研究了冷源对系统性能的影响。结果表明,随着冷却水流量的增大,膨胀机输出功和轴效率都增大,而当冷却水流量达到12 m3·h-1时,系统存在最大净输出功和热效率,分别为2.44 kW和2.47%。另外吴玉庭等[8]还研究了环境温度、冷凝温度对ORC系统性能的影响。结果表明,夏季与冬季相比,净输出功和热效率分别下降了4.13 kW和3.03%,随着冷凝温度从24升为40 ℃,净输出功和热效率分别降低了2.52 kW和1.87%。HE等[9-11]通过理论分析得出了蒸发温度和热效率的理论公式,并进行了实验验证。另外对不同工质进行了分析,结果表明,当工质临界温度接近热源温度时,有较高的净输出功;系统中蒸发器㶲损失最大。曹泷等[12-13]采用单螺杆膨胀机,R245fa为工质,分析了变工况下的ORC系统性能。结果表明,热源温度主要改变蒸发器出口的温度及过热度,冷源温度主要改变膨胀机进出口压力。随着热源温度和冷凝温度升高,膨胀机等熵效率升高。

向心透平由于其结构简单、效率高,很多学者已将其应用到ORC系统中。SHAO等[14]采用向心透平膨胀机,R123为工质,分析研究了ORC实验平台。实验结果表明,小型向心透平最高转速可达53 564 r·min-1,最大输出功和发电量分别为3.386 kW和1.884 kW。另外还指出,随着热源温度的升高,透平的等熵效率和系统热效率都升高,当透平转速为34 586 r·min-1时,透平等熵效率和发电效率最大,分别为83.6%和65.3%。SHAO等[15]指出了冷源对ORC系统的影响,当冷却水流量为0.591 kg·s-1时,系统有最大热效率5.30%;随着冷却水流量的增加,系统发电量从889.47 W增加到1 242.67 W,蒸发器㶲损失增加,透平和冷凝器㶲损失减小。王慧等[16]采用向心透平膨胀机,R123为工质,分析了工质流量对ORC系统的影响。结果表明,存在最佳工质流量0.215 kg·s-1,使透平有最大等熵效率0.775。该流量下蒸发器、冷凝器和透平㶲损率分别为62%、32%和6%。

在工程应用中,热源温度往往会发生变化,由此会影响透平膨胀机和系统的性能[17-19]。而目前文献中,鲜有关于热源温度对向心透平ORC低温余热发电系统性能影响的深入研究。由于R245fa具有良好的热物性和优越的环保特性,而具有广阔的应用前景[20],因此,本文以R245fa为工质,以导热油为热源,对基于向心透平的ORC系统进行了变热源流量和温度的实验研究,为ORC系统的工程应用提供参考。

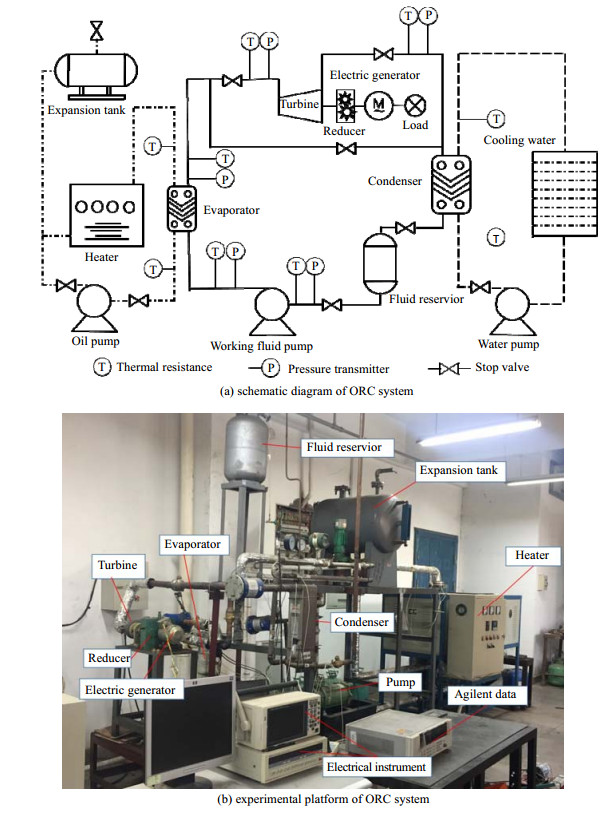

2 实验装置本研究所用ORC系统实验流程如图 1(a)所示,实验装置如图 1(b)所示。实验主要包括3个循环,图 1(a)中实线部分为主循环,有机工质由工质泵升压后进入蒸发器中,在蒸发器中吸热,成为饱和或过热蒸气,然后进入膨胀机进行膨胀作功,作功后的乏气进入冷凝器进行冷凝,成为饱和或过冷液体后进入储液罐,再回到工质泵,完成一个循环。图 1(a)中点划线为热源回路,导热油在电加热器中吸热,通过油泵进入蒸发器中放热,加热有机工质,然后再回到电加热器中。图 1(a)中虚线为冷源回路,水泵将水槽中的冷却水送入冷凝器中,吸收乏气热量,然后进入冷却塔中冷却后,再回到水槽中。

|

图 1 ORC低温余热发电系统实验平台 Fig.1 Illustration of ORC power generation system with low temperature waste heat |

实验系统的主要设备参数如表 1所示。

|

|

表 1 ORC低温余热发电实验系统的主要设备 Table 1 Main components of the ORC power generation system with low temperature waste heat |

向心透平作为实验系统的核心设备,其性能对实验装置的影响至关重要。课题组自主设计了向心透平,其主要的结构参数如表 2所示。

|

|

表 2 向心透平主要尺寸参数 Table 2 Size parameters of the radial inflow turbine |

ORC系统实验平台的测量仪器包括压力传感器、铂电阻(热电阻)、科氏流量计、智能液体涡轮流量计、椭圆齿轮流量计、电参数仪以及安捷伦数据采集仪等仪器。具体测量仪器仪表参数如表 3所示。

|

|

表 3 测量仪器仪表参数 Table 3 Parameters of the instruments |

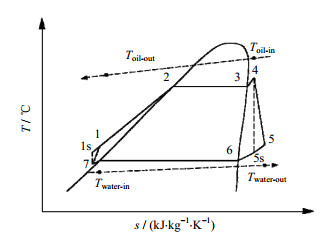

图 2为ORC系统的T-s图,其循环过程为1-2-3-4-5-6-7-1。包括蒸发器中的等压吸热过程(1-2-3-4)、透平膨胀机中的膨胀做功过程(4-5)、冷凝器中的等压放热过程(5-6-7)和工质泵中的升压过程(7-1)。忽略装置向环境散失的热量,假定死态温度为283.15 K (T0)[21],其热平衡方程如下[22]:

|

图 2 ORC系统T-s图 Fig.2 T-s diagram of the ORC system |

工质在蒸发器中从热源中吸收的总热量Qeva为

| $ {Q_{{\rm{eva}}}} = {m_{{\rm{wf}}}}\left( {{h_{\rm{4}}} - {h_1}} \right) $ | (1) |

向心透平膨胀机的膨胀功Wt、等熵效率ηs、压降Δp和转速n的计算式分别为:

| $ {W_{\rm{t}}} = {m_{{\rm{wf}}}}\left( {{h_4} - {h_5}} \right) = {m_{{\rm{wf}}}}\left( {{h_4} - {h_{{\rm{5s}}}}} \right){\eta _{\rm{s}}} $ | (2) |

| $ {\eta _{\rm{s}}} = \frac{{{h_4} - {h_5}}}{{{h_4} - {h_{5{\rm{s}}}}}} $ | (3) |

| $ \Delta p = {p_4} - {p_5} $ | (4) |

| $ n = \frac{{60f}}{p} \cdot i $ | (5) |

工质消耗的泵功Wp为

| $ {W_{\rm{p}}} = {m_{{\rm{wf}}}}\left( {{h_1} - {h_7}} \right) $ | (6) |

系统的净输出功Wnet、热效率ηcycle、㶲效率ηП计算式分别为

| $ {W_{{\rm{net}}}} = {W_{\rm{t}}} - {W_{\rm{p}}} $ | (7) |

| $ {\eta _{{\rm{cycle}}}} = \frac{{{W_{{\rm{net}}}}}}{{{Q_{{\rm{eva}}}}}} $ | (8) |

| $ {\eta _{\rm{\Pi }}} = \frac{{{W_{{\rm{net}}}}}}{E} $ | (9) |

系统获取的㶲值E为

| $ E = {m_{{\rm{hs}}}}\left[ {\left( {{h_{{\rm{oil - in}}}} - {h_{{\rm{oil - out}}}}} \right) - {T_0}\left( {{s_{{\rm{oil - in}}}} - {s_{{\rm{oil - out}}}}} \right)} \right] $ | (10) |

系统中蒸发器、透平膨胀机、冷凝器和工质泵的㶲损失及各部件的㶲损率计算式分别为:

| $ {I_{{\rm{eva}}}} = {m_{{\rm{wf}}}}{T_{{\rm{en}}}}\left[ {\left( {{s_4} - {s_1}} \right) - \frac{{{h_4} - {h_1}}}{{{T_{\rm{H}}}}}} \right] $ | (11) |

| $ {I_{\rm{t}}} = {m_{{\rm{wf}}}}{T_0}\left( {{s_4} - {s_1}} \right) $ | (12) |

| $ {I_{{\rm{con}}}} = {m_{{\rm{wf}}}}{T_{{\rm{en}}}}\left[ {\left( {{s_5} - {s_7}} \right) - \frac{{{h_5} - {h_7}}}{{{T_{\rm{L}}}}}} \right] $ | (13) |

| $ {I_{\rm{p}}} = {m_{{\rm{wf}}}}{T_0}\left( {{s_1} - {s_7}} \right) $ | (14) |

| $ \omega = \frac{{{I_i}}}{{{I_{{\rm{eva}}}} + {I_{\rm{t}}} + {I_{{\rm{con}}}} + {I_{\rm{p}}}}} $ | (15) |

式(1)~(15)中,mwf为工质质量流量,kg·s-1;hi是T-s图中对应状态点的比焓值,h5s为向心透平膨胀机等熵膨胀后的比焓值,kJ·kg-1;f为发电机的频率,Hz;电极对数,p = 3;i为减速器的传动比,i = 5.304,si为对应状态点的比熵值,kJ·kg-1·K-1;Ten、TH、TL分别为环境温度、热源温度、冷源温度,K;Ii为对应部件的㶲损失,kW。

4 实验结果与分析为研究热源温度对向心透平和ORC发电系统性能的影响,通过控制电加热器的功率来改变热源温度。在实验测试的时间段内,选取热源温度为90~130 ℃,间隔10 ℃,对比分析2.056和3.507 m3·h-1两个热源流量。其他条件为:环境温度为(20±1) ℃,工质流量为0.177 kg·s-1,冷却水温度(10 ± 1) ℃,冷却水流量为3.033 m3·h-1。

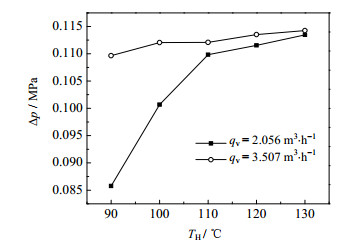

4.1 热源温度对向心透平性能的影响图 3为在其它条件一定情况下,向心透平压降随热源温度的变化情况。由图 3可见,在不同的热源流量(qv)下,随着热源温度的升高,向心透平内工质的压降均增大。热源流量为2.056 m3·h-1时,热源温度由90增至130 ℃,向心透平压降由0.086增至0.113 MPa,增大了31.4%,且当热源温度增至110 ℃后,向心透平压降增速开始变缓。当热源流量为3.507 m3·h-1时,热源温度由90增至130 ℃,向心透平压降由0.110增至0.114 MPa,仅增大了3.64%。分析认为,由于环境温度一定,冷凝器内的冷凝温度基本不变,即透平膨胀机的出口压力基本不变。而当热源流量较小(2.056 m3·h-1)时,在热源温度低于110 ℃时,蒸发器内的换热量相对较少,蒸发器出口工质处于微过热状态,蒸发器内的液相区较大,气相区较小,故热源温度的增加会引起蒸发压力的快速增加,而当热源温度超过110 ℃,蒸发器内的换热量相对较多,蒸发器出口工质的过热度较高,蒸发器内的液相区较小,气相区较大,热源温度增加引起蒸发压力的增加量较小,故透平膨胀机入口压力先迅速增加后趋于平缓,因此透平膨胀机压降先迅速增加而后趋于平缓。当热源流量较大(3.507 m3·h-1)时,由于热源流速增加,蒸发器传热系数增加,导致工质吸收的热量增加,故工质在蒸发器出口的温度较高,过热度也较高,所以在热源温度较低(90 ℃)时,蒸发器出口压力达到较高值,且随着热源温度的增加,蒸发器出口压力的增加量较小,所以透平膨胀机压降增加较为缓慢。

|

图 3 热源温度对向心透平压降的影响 Fig.3 Effects of TH on Δp of the radial inflow turbine |

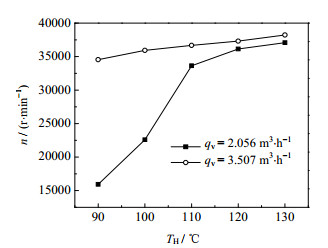

膨胀机的转速取决于膨胀机进出口压降,压降越大转速越高,因此膨胀机的转速随热源温度的变化规律与压降基本一致,如图 4所示。

|

图 4 热源温度对向心透平转速的影响 Fig.4 Effects of TH on n of the radial inflow turbine |

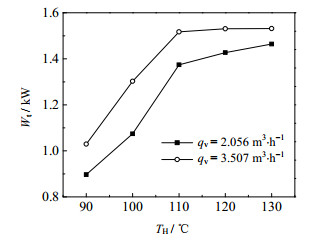

图 5为向心透平膨胀功随热源温度的变化规律。由图可见,随着热源温度的增加,向心透平膨胀功增加,且热源流量3.507 m3·h-1时的膨胀功均大于2.056 m3·h-1时的膨胀功;当热源温度小于110 ℃时,二者增加的速率几乎相同,而当热源温度高于110 ℃,向心透平膨胀功增速变缓,且热源流量为3.507 m3·h-1时几乎不变化。由图 6还可见,当热源流量为2.056 m3·h-1时,热源温度由90增至130 ℃,向心透平膨胀功由0.897增至1.464 kW,增大了63.2%;而热源流量为3.507 1 m3·h-1时,膨胀功由1.030增至1.532 kW,增大了48.7%。这是因为透平膨胀机入口压力对气态工质焓值的影响比较大,在透平出口压力基本不变的情况下,入口压力越高,气态工质焓值越大,工质在透平膨胀机中的焓降就越大,膨胀功就越大。而当热源流量较小时(2.056 m3·h-1),热源温度达到110 ℃后,工质过热度较小,透平入口压力仍将缓慢升高,当热源流量较大时(3.507 m3·h-1),热源温度达到110 ℃后,透平入口压力增加到一定程度,不再增大,如图 4所示,这时候继续提高热源温度,主要增加的透平入口工质的过热度,而过热度的提高对有机工质做功的影响不大,所以超过110 ℃后,膨胀功基本不变。

|

图 5 热源温度对向心透平膨胀功的影响 Fig.5 Effects of TH on Wt of the radial inflow turbine |

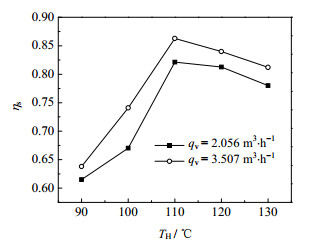

|

图 6 热源温度对向心透平等熵效率的影响 Fig.6 Effects of TH on ηs of the radial inflow turbine |

图 6为向心透平等熵效率随热源温度的变化规律。由图可见,随着热源温度的增加,等熵效率均先增加后减少,变化规律几乎相同,且热源流量大的等熵效率高。等熵效率最大值对应的即为最佳热源温度。本实验条件下,最佳热源温度为110 ℃,两个热源流量下的最大等熵效率分别为0.821和0.862。分析认为,当热源温度低于110 ℃时,随着热源温度升高,工质气温度和压力升高,透平膨胀机焓降和转速增加较快,工质热能转化为机械能的份额增加较大,因此等熵效率增加较快;当热源温度大于110 ℃时,随着热源温度升高,工质的压力升高缓慢,而温度不断升高,即工质过热度较高,透平内部的各项损失增加较快,而焓降和转速增加缓慢,工质的热能转化为机械能的份额增加量较少,因此等熵效率出现了减小的趋势。

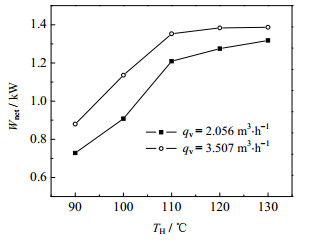

4.2 热源温度对ORC低温余热发电系统性能的影响图 7为系统净输出功随热源温度的变化规律。由图可见,随着热源温度的增加,系统净输出功均增加,且当热源温度增至110 ℃后,系统净输出功增速开始变缓,而且热源流量为3.507 m3·h-1时的系统净输出功均大于2.056 m3·h-1时的系统净输出功。由式(7)可知,系统净输出功是由膨胀功和泵功共同影响的。随着热源温度的升高,向心透平膨胀功增加(如图 5),而工质泵的耗功基本不变,故系统净输出功逐渐增加,且变化规律与透平膨胀机膨胀功的变化规律基本一致。

|

图 7 热源温度对系统净输出功的影响 Fig.7 Effects of TH on Wnet of the system |

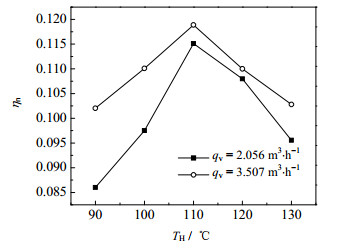

图 8是系统热效率随热源温度的变化规律。由图可见,随着热源温度的增加,系统热效率先迅速增加,然后缓慢减小,在热源温度为110 ℃时达到最大值3.05%和3.15%,且热源流量大的系统热效率高。由式(8)可知,系统热效率是由系统净输出功和吸热量共同影响的。由图 7可知,当热源温度由90增至110 ℃时,系统净输出功迅速增加,由110增至130 ℃时,系统净输出功增速缓慢,而吸热量基本是随着热源温度的增加而线性增加的,故系统热效率呈现先增大后减小的趋势,与等熵效率变化规律基本一致。结合图 6,这与前人的研究“膨胀机入口过热度越高,系统性能越差”的结论是一致的[19]。

|

图 8 热源温度对系统热效率的影响 Fig.8 Effects of TH on ηcycle of the system |

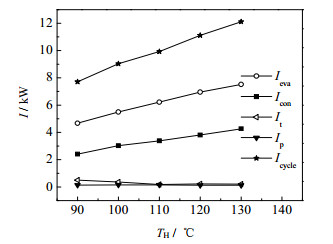

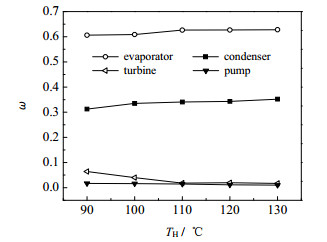

图 9和10是系统在热源流量为3.507 m3·h-1时各主要设备㶲损失和㶲损率随热源温度的变化规律。由图可见,随着热源温度的增加,蒸发器和冷凝器的㶲损失逐渐增加,透平膨胀机和工质泵的㶲损失基本不变。在总㶲损失中,㶲损率从大到小依次为蒸发器、冷凝器、透平膨胀机和工质泵,且各设备㶲损率随热源温度的变化不大。分析认为,随着热源温度的增加,蒸发器和冷凝器的传热温差增大,使㶲损失增大,蒸发器中的吸热传热温差大于冷凝器中的放热传热温差,故蒸发器中的㶲损失大于冷凝器中的㶲损失。对于透平膨胀机和工质泵来说,膨胀机中的熵增较小,而工质泵中的熵增基本不变,故其㶲损失都比较小。在最佳热源温度110 ℃时,最大总㶲损失为9.93 kW,蒸发器、冷凝器、向心透平膨胀机和工质泵的㶲损率分别为62.7%、33.4%、2.4%和1.5%。

|

图 9 热源温度对各部件㶲损失的影响 Fig.9 Effects of TH on I of the main equipment |

|

图 10 热源温度对各部件㶲损率的影响 Fig.10 Effects of TH on ω of the main equipment |

图 11是系统㶲效率随热源温度的变化规律。由图可见,在一定的热源流量下,随着热源温度的增加,系统㶲效率先增加后减小,在热源温度为110 ℃时达到最大值,分别为11.9%和11.5%。且热源流量为3.507 m3·h-1时的㶲效率均大于2.056 m3·h-1时的㶲效率。分析认为,当热源温度低于110 ℃时,系统净输出功增加较快,但在热源温度达到110 ℃后,系统净输出功增加缓慢,而根据式(10)进入系统的总㶲值随热源温度的增加逐步升高,因此系统㶲效率出现了先增加后减小的趋势,且在110 ℃时达到最大值。

|

图 11 热源温度对系统㶲效率的影响 Fig.11 Effects of TH on ηП of the system |

间接测量物理量的不确定度可由误差传播理论公式(16)计算[23]:

| $ {\delta _Y} = \sqrt {{{\sum\limits_{i = 1}^N {\left( {\frac{{\partial Y}}{{\partial {X_i}}} \cdot \frac{{{\delta _{{X_i}}}}}{Y}} \right)} }^2}} $ | (16) |

式中:Y = Y(X1,X2,X3,···,XN)为间接测量物理量,Xi为直接测量的独立变量,δY为总不确定度,δXi为独立变量的不确定度。

在本文的所有实验条件下,将综合考虑温度、压力、流量和电参数测量仪器的精度,以及重复实验采集数据产生的误差。经计算,系统净输出功的不确定度为1.2%,系统热效率的不确定度为4.3%,系统㶲效率的不确定度为4.5%。

5 结论本文研究了以R245fa为工质,导热油为热源时,两个热源流量下热源温度对ORC低温余热发电实验平台向心透平和系统性能的影响,通过实验研究得出如下结论:

(1) 在同一热源流量下,向心透平膨胀机压降、转速、膨胀功和系统净输出功随热源温度的升高均增加,且当热源温度达到110 ℃后,其增加显著变缓。

(2) 在同一热源流量下,向心透平等熵效率、系统热效率和㶲效率随热源温度的升高均先升高后降低,随热源温度变化规律一致,且均在热源温度为110 ℃时达到最大值,在热源流量分别为3.507和2.056 m3·h-1时,向心透平等熵效率最大值分别为0.862和0.821,系统热效率最大值分别为3.15%和3.05%,系统㶲效率最大值分别为11.9%和11.5%。

(3) 系统各主要设备的㶲损率受热源温度的影响较小,从大到小依次为蒸发器、冷凝器、向心透平和工质泵。

符号说明:

|

|

| [1] |

BAO J J, ZHAO L. A review of working fluid and expander selections for organic Rankine cycle[J]. Renewable and Sustainable Energy Reviews, 2013, 24: 325-342. |

| [2] |

刘克涛, 朱家玲, 胡开永, 等. 不同类型蒸发器对ORC系统影响的实验研究[J]. 太阳能学报, 2017, 3(10): 137-143. LIU K T, ZHU J L, HU K Y, et al. Experimental study of effect of different evaporators on ORC systems[J]. Acta Energiae Solaris Sinica, 2017, 3(10): 137-143. |

| [3] |

KUO C R, HSU S W, CHANG K H, et al. Analysis of a 50 kW organic Rankine cycle system[J]. Energy, 2011, 36(10): 5877-5885. |

| [4] |

SPROUSE C, DEPCIK C. Review of organic Rankine cycles for internal combustion engine exhaust waste heat recovery[J]. Applied Thermal Engineering, 2013, 51(1/2): 711-722. |

| [5] |

LECOMPTE S, HUISSEUNE H, MARTIJN V D B, et al. Review of organic Rankine cycle (ORC) architectures for waste heat recovery[J]. Renewable and Sustainable Energy Reviews, 2015, 47: 448-461. |

| [6] |

MIAO Z, XU J L, YANG X F, et al. Operation and performance of a low temperature organic Rankine cycle[J]. Applied Thermal Engineering, 2015, 75: 1065-1075. |

| [7] |

吴玉庭, 赵英昆, 雷标, 等. 冷却水流量对ORC系统性能影响的实验研究[J]. 化工学报, 2018, 69(6): 2639-2645. WU Y T, ZHAO Y K, LEI B, et al. Effect of cooling water flow rate on power generation of organic Rankine cycle system[J]. CIESC Journal, 2018, 69(6): 2639-2645. |

| [8] |

吴玉庭, 赵英昆, 张超, 等. 冷却系统对ORC性能影响的模拟研究[J]. 工程热物理报, 2018, 39(7): 1412-1416. WU Y T, ZHAO Y K, ZHANG C, et al. Simulation study of cooling system on ORC performance[J]. Journal of Engineering Thermophysics, 2018, 39(7): 1412-1416. |

| [9] |

HE C, LIU C, GAO H, et al. The optimal evaporation temperature and working fluids for subcritical organic Rankine cycle[J]. Energy, 2012, 38: 136-143. |

| [10] |

WANG D X, LING X, PENG H, et al. Efficiency and optimal performance evaluation of organic Rankine cycle for low grade waste heat power generation[J]. Energy, 2013, 50: 343-352. |

| [11] |

LIU C, HE C, GAO H, et al. The optimal evaporation temperature of subcritical ORC based on second law efficiency for waste heat recovery[J]. Entropy, 2012, 14: 491-504. |

| [12] |

曹泷, 刘秀龙, 张鸣, 等. 有机朗肯循环发电系统变工况运行的实验研究[J]. 化工进展, 2018, 37(1): 88-95. CAO L, LIU X L, ZHANG M, et al. Experimental study of organic Rankine cycle power generation system under various operating conditions[J]. Chemical Industry and Engineering Progress, 2018, 37(1): 88-95. |

| [13] |

张永峰, 王子龙, 黄华杰, 等. 变工况下有机朗肯循环发电特性的实验研究[J]. 新能源进展, 2018, 6(3): 202-207. ZHANG Y F, WANG Z L, HUANG H J, et al. Experimental study of organic Rankine cycle power generation system under various operating conditions[J]. Chemical Industry and Engineering Progress, 2018, 6(3): 202-207. |

| [14] |

SHAO L, ZHU J, MENG X R, et al. Experimental study of an organic Rankine cycle system with radial inflow turbine and R123[J]. Applied Thermal Engineering, 2017, 124: 940-947. |

| [15] |

SHAO L, MA X L, WEI X L, et al. Design and experimental study of a small-sized organic Rankine cycle system under various cooling conditions[J]. Energy, 2017, 130: 236-245. |

| [16] |

王慧, 马新灵, 孟祥睿, 等. 工质流量对ORC低温余热发电系统性能的影响[J]. 化工学报, 2015, 66(10): 4185-4192. WANG H, MA X L, MENG X R, et al. Effect of mass flow rate on performance of organic Rankine cycle for power generation system with low-temperature waste heat[J]. CIESC Journal, 2015, 66(10): 4185-4192. |

| [17] |

WU S Y, LI C, XIAO L, et al. The role of outlet temperature of flue gas in organic Rankine cycle considering low temperature corrosion[J]. Journal of Mechanical Science & Technology, 2014, 28(12): 5213-5219. |

| [18] |

吴双应, 李纯, 肖兰, 等. 不同热源条件下亚临界ORC与跨临界ORC热经济性能的比较[J]. 科学通报, 2014(28): 2776-2783. WU S Y, LI C, XIAO L, et al. A comparative study on thermo-economic performance between subcritical and transcritical organic Rankine cycles under different heat source temperatures[J]. Science China Press, 2014(28): 2776-2783. |

| [19] |

杨绪飞, 戚风亮, 刘秀龙, 等. 有机朗肯循环膨胀机入口过热度实验[J]. 化工进展, 2016, 35(7): 2007-2014. YANG X F, QI F L, LIU X L, et al. Experiment on expander inlet superheat of Organic Rankine Cycle[J]. Chemical Industry and Engineering Progress, 2016, 35(7): 2007-2014. |

| [20] |

戴晓业, 姜朔, 史琳. R245fa作为有机朗肯循环工质的材料相容性研究[J]. 热科学与技术, 2019, 18(1): 1-6. DAI X Y, JIANG S, SHI L. Material compatibility of R245fa as organic Rankine cycle working fluids[J]. Journal of Thermal Science and Technology, 2019, 18(1): 1-6. |

| [21] |

YU G P, SHU G Q, HUA T, et al. Simulation and thermodynamic analysis of a bottoming organic Rankine cycle (ORC) of diesel engine (DE)[J]. Energy, 2013, 51(9): 281-290. |

| [22] |

孟祥睿, 马新灵. 有机朗肯循环低品味热能发电技术[M]. 郑州: 河南科学技术出版社, 2015. MENG X R, MA X L. Organic Rankine cycle technology for power generation with low-temperature waste heat[M]. Zhengzhou: Henan Science and Technology Press, 2015. |

| [23] |

王斯民, 叶树沛, 肖娟, 等. 旋梯式螺旋折流板换热器预热水煤浆的流动与换热特性[J]. 高校化学工程学报, 2019, 33(2): 298-307. WANG S M, YE S P, XIAO J, et al. Flow and heat transfer performance of shell-and-tube heat exchangers with ladder-type fold baffles for preheating coal water slurry[J]. Journal of Chemical Engineering of Chinese Universities, 2019, 33(2): 298-307. |