煤气化技术是煤炭利用的核心技术,它是将煤粉或水煤浆转化为合成气(包括CO和H2)中最清洁、最高效的技术之一[1]。由于碳转化率高、气化强度高等特点,气流床气化技术被广泛应用于煤制液体燃料、炼铁、制氢等工业,受到研究者的重视[2-6]。工业气化过程中,流动的均匀性难以保障,同时温度和浓度的分布存在着较大的差异,这些因素的同时作用在很大程度上影响反应速率的参数和反应机理的动力学研究[7]。滴管炉由于升温速率高、炉内颗粒能实现彼此分离等优点,是进行煤反应动力学实验的重要装置[8]。

煤的气化过程经历颗粒加热、挥发分的析出与燃烧、焦炭燃烧与气化和灰演变等过程[9]。Levendis等[10-12]研究了煤单颗粒与生物质颗粒在滴管炉中的燃烧,发现不同种类煤的挥发分和残炭燃烧的行为差异很大,同时煤颗粒的膨胀与破碎行为不同,炉内气氛的改变和气体的流动情况会对煤的点火延迟和点火行为产生影响[13],煤与生物质颗粒的混合燃烧会明显改变燃烧时间。姚海等[14]利用静态热分析仪测定不同煤样的热膨胀特性,并利用场发射扫描电子显微镜(FSEM)观察经膨胀破碎后煤的微观形态,同时对比研究了对应煤种的燃烧破碎特性,发现同种煤在实际燃烧中密度越大越容易破碎,破碎现象在挥发分析出的过程中发生的概率最大,高挥发分的煤更易发生破碎。Zhong等[15-16]在滴管炉中对挥发性物质含量较低的2种无烟煤进行破碎行为研究,发现热应力是影响该煤破碎的主要因素,而非脱挥发分,同时破碎是从原始颗粒的中心开始,这与目前研究中用到的热应力模型[17]提出的破碎模式一致,并提出抗碎裂数用来表征煤颗粒的破碎特性。Dacombe等[17]在滴管炉中研究了煤种、粒度、粒子强度、停留时间等因素对煤颗粒破碎的影响,提出了一种破碎模式:从外部区域产生很多小颗粒,从内部区域产生很少的大颗粒。Wu等[18]基于对置式多喷嘴气化炉和对应的成像系统,按破碎现象,将煤颗粒破碎分为中心破碎和外围破碎,中心破碎会在很大程度上影响煤颗粒本身的运动,而外围破碎对煤颗粒的运动影响较小。

与此同时,众多的研究者对煤颗粒的破碎过程进行了模拟和模型研究,以对该过程的机理进行探究。金光等[19]通过数值模拟,发现影响煤颗粒一次破碎的主要原因有粒径、燃烧温度、挥发分含量等,粒径越小,对应的膨胀应力越大,破碎效果越明显,挥发分含量越大,破碎发生的概率越大,燃烧温度越高,破碎越容易发生。俞云等[20]通过模型研究了脱挥发分对煤颗粒燃烧过程中破碎的影响,发现极小的颗粒不易发生脱挥发分破碎,同时挥发分含量低的颗粒不易发生脱挥发分破碎。Senneca等[21]建立模型来描述固体燃料颗粒的加热、燃烧、破碎等过程,发现在惰性条件下的颗粒破碎倾向比在空气中低,尤其在1 000 K⋅s−1的加热速率下现象更明显,同时燃料颗粒孔隙率的增加会进一步加强颗粒的破碎。Chen等[22]通过建立破碎扩散(fragmentation and diffusion,FD)模型,验证煤热解过程中孔隙扩散和二次反应的相关的机理,该模型可同时反映温度、粒度、加热速率等条件对颗粒破碎的影响。综上所述,现有的研究对炉内颗粒粒径、挥发分含量、气氛等原因对煤颗粒破碎特性的影响进行了研究,或是利用数学模型,通过计算机模拟得到颗粒破碎的行为特征,并没有对不同破碎类型的颗粒进行统计。

本研究在前期研究的基础上,对实验室规模的滴管炉装置进行了一系列改造,采用可视化窗口和高速相机等结构组成可视化系统,对滴管炉内煤颗粒的气化反应过程开展研究,探索不同粒径下的煤颗粒发生的破碎行为特性,并对其破碎行为进行统计分析。

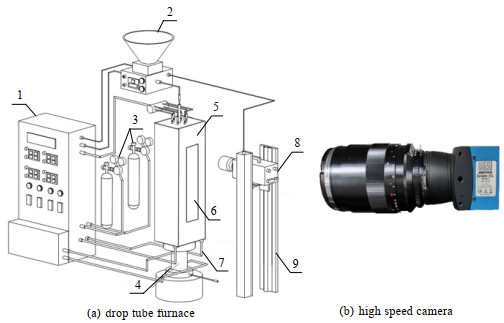

2 实验方法 2.1 实验装置本研究采用经过改造的滴管炉实验装置和高速成像系统如图 1所示,滴管炉主要由进气给料装置、炉膛和成像系统等组成,在最大加热功率下可升温至900 ℃。炉膛外侧填充有陶瓷纤维保温棉。3对热电偶分别安装在滴管炉的上、中和下部,用于监测炉中不同轴向位置的温度。炉内为直径60 mm的定制石英管,煤颗粒在炉膛内的加热速率可达104~105 ℃⋅s−1。滴管炉的侧壁开有一可视化窗口,其高度达800 mm,窗口为定制石英玻璃,通过可视化窗口可直接观察到炉内情况。实验使用的气体为O2和N2,通过给料机的气体到达炉膛之前在给料机和石英管之间的部分完成预热,在炉膛中与下落的煤颗粒发生反应。本研究采用MIKROTRON EoSens 3CL高速相机和ZEISS Makro-Planar 2/100 ZF镜头组成高速成像系统,正对可视化窗口,观察和记录滴管炉内煤颗粒的反应和破碎过程。该成像系统安装在导轨上,拍摄时与煤颗粒一同下落以实现对整个下落过程的拍摄。实验时向滴管炉内通入O2和N2,再通过电加热将炉膛升温至900 ℃时,利用炉顶的给料机对滴管炉进行连续进料,采用高速相机记录煤颗粒下落反应的完整过程。

|

图 1 实验装置示意图及高速成像系统 Fig.1 Schematic diagram of the experimental setup and the high-speed imaging system 1. main control cabinet 2. hopper component 3. gas storage tank 4. water-cooled jacket 5. furnace 6. visualization window 7. electric heating rod 8. camera 9. guide rail |

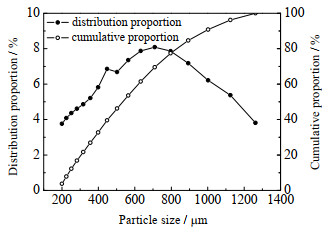

本实验中选用的煤为福化印尼煤,该煤的工业分析和元素组成如表 1所示(干燥基),表中Ad表示灰分,Vd表示挥发分,FCd表示固定碳。粒径分布如图 2所示。煤样经过研磨、筛分至不同尺寸,实验中煤颗粒通过给料机以(3.0±0.2)g⋅s−1的速率下落,气体体积流量为1 L⋅min−1,氧气与氮气的物质的量比为1: 9。

|

|

表 1 煤质分析 Table 1 Coal quality analysis |

|

图 2 煤样粒径分布 Fig.2 Particle size distribution of coal samples |

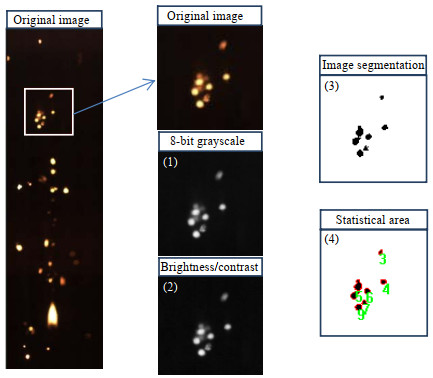

煤颗粒的破碎特性研究在电加热的滴管炉中进行,实验过程中壁温恒定为900 ℃,在炉内颗粒运动速度较慢,因此可以较清晰地观察到颗粒的下落和破碎过程。相机帧率设置为1 000帧⋅s−1,曝光时间设置为936 μs。选取停留时间尽可能长且破碎过程尽可能完整的颗粒进行图像处理分析,探究该条件下颗粒的破碎特性。以图 3中所示原始图像为例,此图像为实验过程中截取的一帧图像,该图像记录了煤颗粒的下落和破碎。图像处理采用Image J和Image Pro Plus软件,图像通过一系列的处理后得到颗粒信息。这类颗粒反应时的亮度较背景亮度高,故在后期的统计中将图像中颗粒的直径(Feret径)当作颗粒的实际直径处理。图像的处理过程如图 3所示,主要有4步[18]:(1)将颗粒反应过程中的破碎图像原图转化为灰度图;(2)调整灰度图的亮度和对比度,并进行平坦滤波处理,使得颗粒和背景的区分度变高,减少图像处理的误差;(3)进行图像的阈值分割处理,选取合适的阈值使颗粒与背景分离,并保证颗粒大小和上一步骤一致,仅剩下所需的颗粒黑色区域和背景的纯白色区域的黑白二值化图像;(4)统计颗粒破碎的数量及直径等参数,根据得到的像素值,换算得到实际颗粒的直径。

|

图 3 图像处理方法 Fig.3 Process of the image processing method |

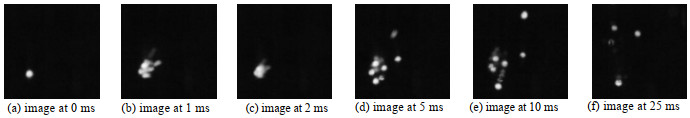

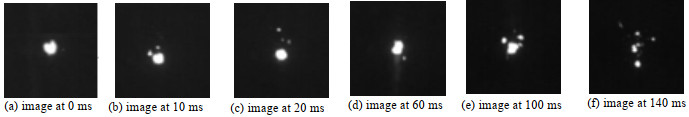

为能够清晰观察煤颗粒的破碎现象,采用经灰度及对比度处理过后的图像进行讨论。由Wu等[18]的研究表明,颗粒的破碎可分为2种形式:中心破碎和外围破碎,各煤颗粒发生破碎时的现象有所差异,图 4、5为实验条件下滴管炉内煤颗粒分别发生中心破碎和外围破碎的典型图像,用灰度图表示。

|

图 4 颗粒中心破碎经过变化图像 Fig.4 Images of particle center fragmentation at different times |

|

图 5 颗粒外围破碎经过变化图像 Fig.5 Images of particle peripheral fragmentation at different times |

中心破碎的整个过程如图 4所示,煤颗粒发生反应时,在高升温速率和内部压力的作用下,颗粒内水分迅速蒸发,碳材料迅速热解产生挥发物,这时,不致密煤颗粒内压的增大导致整个碳结构剧烈破碎,并伴有爆燃现象,完全破坏了原本颗粒的结构。整个煤颗粒碎成数个小颗粒,同时行为路径发生改变。此处的0时刻表示这组图像开始记录,下同。从图像中能清晰地看到,完整破碎过程经历的时间在10 ms以内。煤颗粒在2 ms内迅速破碎成若干个小颗粒,5 ms时完成破碎。各个小颗粒在不同方向上发生了运动,在10 ms之后各小颗粒单独发生反应,随后小颗粒的碳成分燃尽,亮度逐渐变低,最终完成反应。

外围破碎则主要是气化反应引起的,随着气化反应的进行,煤颗粒表面的碳材料不断被消耗,这导致煤颗粒表面的有机网络和结构被破坏,形成不稳定的多孔结构,该结构从煤颗粒表面剥离下来,便形成外围破碎。由于煤颗粒的内部结构是不均匀的,存在大小不一的孔隙,因此部分煤颗粒的碳结构随着反应的进行会一层一层地发生剥离,最终完全破碎成小颗粒,而有些煤颗粒在外围破碎进行后,内部结构不继续发生破碎,最终只剥离出数个小颗粒,整体结构变化不明显。整个外围破碎的持续时间普遍较中心破碎长,通常大于100 ms。图 5记录的是一煤颗粒发生外围破碎至破碎完全的过程,从图像可以看出,煤颗粒在10、20和60 ms时表面均有不同数量的碳颗粒发生剥离,由于颗粒是向下落的,惯性的作用导致从上方剥离的碳颗粒较多,从下方剥离的较少,同时外围破碎的进行不会明显改变颗粒母体的运动状态,在下落过程中,该颗粒母体的下落速度保持稳定,直至140 ms,随着煤颗粒的碳结构不断被破坏,该颗粒完全破碎成小颗粒。最终各小颗粒完成反应,亮度变暗直至在视野中消失。

对所有发生破碎的煤颗粒进行统计分析,结果表明发生中心破碎的颗粒占比62.30%,外围破碎占比37.70%,说明该煤颗粒在炉内的升温速率高,内外温差大,导致其内部热应力大,发生破碎时中心破碎占主导作用。

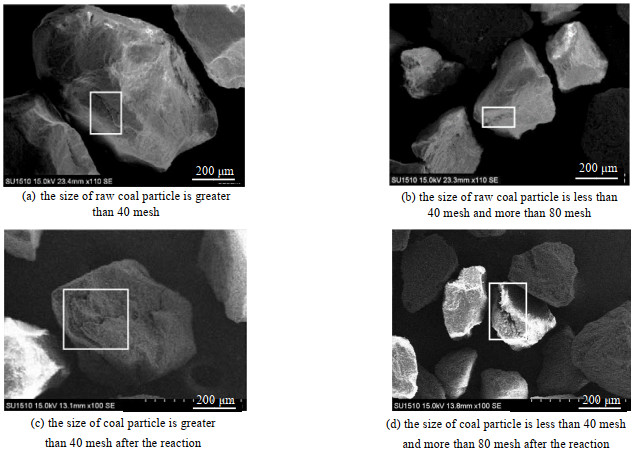

该煤样的扫描电子显微镜(SEM)图像如图 6所示,从图中可看出该煤颗粒的形状不规则,表面不均匀,存在大小不一的孔隙,如图 6(a)和(b)所示,不同粒径煤颗粒的结构差异较大。大粒径颗粒的表面相对不平整,长宽比大,有更多的凹陷,孔隙率相对高,经比表面积测试仪(BET)测试得其孔隙率为12.94%;小粒径颗粒的边角尖锐,颗粒长宽比小,孔隙率低,为6.73%。这些因素会对煤颗粒的破碎概率和破碎特性产生一定的影响。煤颗粒在滴管炉内反应后,表面出现明显的裂痕,如图 6(c)和(d)所示,反应过程中煤颗粒剧烈升温,颗粒内产生的热应力使其产生裂痕,导致煤颗粒发生不同程度的破碎。

|

图 6 不同煤颗粒的SEM图像 Fig.6 SEM images of different coal particles |

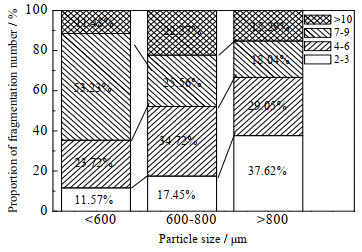

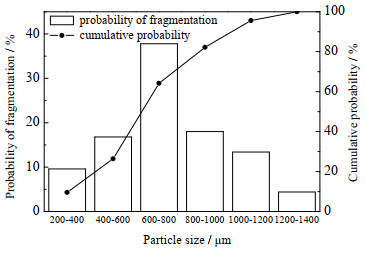

为进一步了解煤颗粒的破碎特性,选取每次拍摄过程中的连续1 000帧图像,对该过程的颗粒破碎概率和破碎个数进行统计,统计结果如图 7、8所示。由于同一时间滴管炉内下落颗粒数量非常多,破碎情况复杂,因此对每个颗粒的运动行为、空间位置和破碎情况都是人为判断和逐帧统计的。

|

图 7 不同粒径颗粒的破碎个数占比 Fig.7 Proportion of fragmentation particles with different particle sizes |

|

图 8 不同粒径颗粒破碎概率 Fig.8 Fragmentation probability of particles with different particle sizes |

图 7是由图像统计方法得到的在实验条件下发生破碎的颗粒占比,将破碎个数为2~3和4~6的现象定义为低破碎模式,破碎个数为7~9和大于10的现象定义为高破碎模式。从图中可知粒径为600~800 μm和大于800 μm的煤颗粒发生破碎时更易发生低破碎模式,二者占比分别为52.17% 和66.67%,而小于600 μm的煤颗粒发生破碎时更易出现高破碎模式,占比达64.71%。该现象与金光等[19]研究的数值模拟结果一致:粒径越小,颗粒内部的热应力传递越不均匀,破碎效果就越明显,更易形成高破碎模式。同时由于孔隙的存在,导致孔隙周围的固体引起的收缩较少,热应力释放的空间更大。因为大粒径颗粒表面的孔隙较多,其在滴管炉内快速升温时,因颗粒内外温差产生的部分热应力通过孔隙释放出去,使得大粒径颗粒更易形成低破碎模式。而小粒径颗粒的孔隙率低,反应时产生的热应力无法有效得到释放,在颗粒内部累积速度越快,达到颗粒破碎程度时的热应力越大,导致小粒径颗粒更易形成高破碎模式。

在滴管炉实验条件下不同粒径煤颗粒的破碎概率如图 8所示。由图可知,粒径处于600~800 μm的煤颗粒发生破碎的概率最高,达到37.70%。

由于煤颗粒的抗拉强度远低于抗压强度[15],煤颗粒发生破碎时的热应力主要由拉伸应力产生,最大的拉伸应力σtm出现在颗粒中心,且σtm随颗粒粒径的增大而增大,增长速率逐渐降低,因此随着煤颗粒粒径的增大,颗粒更容易破碎。但是,随着粒径的增大,即颗粒表面到其中心距离越大,煤颗粒的最大抗拉伸强度越大,通过SEM图像可知大粒径颗粒的长宽比大,其最大抗拉伸强度大于同等粒径下的球形颗粒,且长宽比越大,最大抗拉伸强度越大,这导致粒径在大于600 μm的范围内,随着粒径的增大,破碎概率呈下降趋势。

4 结论本研究基于可视化成像技术,研究了900 ℃工况下滴管炉内煤颗粒破碎特性,结合图像处理方法对煤颗粒破碎数据进行提取,分析了煤颗粒在该工况下的破碎概率和破碎个数,经对比统计得到了福化印尼煤颗粒破碎特性。结论如下:

(1) 煤颗粒的破碎形式可分为中心破碎和外围破碎,以中心破碎为主,在所有被统计颗粒中占比达62.30%。中心破碎的持续时间短,整个过程较为剧烈,会改变煤颗粒的行为路径;外围破碎较中心破碎持续时间长,且发生外围破碎后几乎不影响母体颗粒的行为路径。煤颗粒的破碎程度受内部碳结构和孔隙率控制。

(2) 煤颗粒发生破碎时,按其破碎效果可分为低破碎模式和高破碎模式。该煤颗粒的粒径在大于600 μm时破碎产生的颗粒数少,即低破碎模式;当粒径在小于600 μm时破碎产生的颗粒数多,破碎效果显著,即高破碎模式。小粒径的煤颗粒由于内部热应力传递不均匀,并且更少的孔隙使得热应力释放的空间更小,更易破碎成较多数量的颗粒。

(3) 煤颗粒发生破碎时的热应力主要由拉伸应力产生,最大拉伸应力随粒径增大而增大,且增长速率逐渐降低,最大抗拉伸强度与颗粒表面到颗粒中心距离有关,大粒径煤颗粒的长宽比大,其最大抗拉伸强度因此越大,导致粒径大于800 μm范围内破碎概率逐渐降低。反应过程中福化印尼煤颗粒的破碎概率随粒径的增加先增大后减小,该煤颗粒在粒径600~800 μm范围内的破碎概率达到最大,为37.70%。

| [1] |

王辅臣. 煤气化技术在中国: 回顾与展望[J]. 洁净煤技术, 2021, 27(1): 1-33. WANG F C. Coal gasification technologies in China: Review and prospect[J]. Clean Coal Technology, 2021, 27(1): 1-33. |

| [2] |

WU X X, GONG Y, GUO Q H, et al. Experimental study of particle evolution characteristics below the burner plane in an impinging entrained-flow gasifier[J]. Chemical Engineering Science, 2022, 251(6): 117445. |

| [3] |

邱剑勇, 郭庆华, 许建良, 等. 气流床气化辐射废锅单面受热水冷壁数值模拟[J]. 高校化学工程学报, 2019, 33(1): 48-54. QIU J Y, GUO Q H, XU J L, et al. Numerical simulation of one-side heating membrane wall in radiant syngas cooler of entrained flow gasification[J]. Journal of Chemical Engineering of Chinese Universities, 2019, 33(1): 48-54. |

| [4] |

陈霞, 徐艳梅, 陆人春, 等. 淖毛湖煤及显微组分热解半焦微观结构分析[J]. 高校化学工程学报, 2020, 34(3): 831-837. CHEN X, XU Y M, LU R C, et al. Microstructure analysis of char from pyrolysis of naomaohu coal and macerals[J]. Journal of Chemical Engineering of Chinese Universities, 2020, 34(3): 831-837. |

| [5] |

GUO Q H, ZHANG Z Q, XUE Z C, et al. Coal char particle secondary fragmentation in an entrained-flow coal-water slurry gasifier[J]. Journal of the Energy Institute, 2019, 92(3): 578-586. DOI:10.1016/j.joei.2018.04.001 |

| [6] |

刘洁妤, 龚岩, 吴晓翔, 等. 多喷嘴对置式气化炉内颗粒挥发分火焰可视化研究[J]. 化工学报, 2021, 72(3): 1275-1282. LIU J Y, GONG Y, WU X X, et al. Visualization study on particle volatile flame opposed multi-burner impinging entrained-flow gasifier[J]. CIESC Jorunal, 2021, 72(3): 1275-1282. |

| [7] |

马正中, 姜凡, 徐祥, 等. 滴管炉的特性及研究进展: 2008年燃烧学学术会议[C]. 北京: 中国工程热物理学会, 2008. MA Z Z, JIANG F, XU X, et al. Characteristics and research progress of drop tube furnace: 2008 Combustion Academic Conference of Chinese Society of Engineering Thermophysics [C]. Beijing: Chinese Society of Engineering Thermophysics, 2008. |

| [8] |

马正中, 姜凡, 徐祥, 等. 几种煤反应动力学研究仪器的分析比较[J]. 陶瓷, 2009(3): 7-9. MA Z Z, JIANG F, XU X, et al. Analysis and comparison of some reactors for kinetics research of coal[J]. Ceramics, 2009(3): 7-9. |

| [9] |

张庆. 多喷嘴对置式气化炉内火焰辐射发光及颗粒特性可视化研究[D]. 上海: 华东理工大学, 2017. ZHANG Q. Research on visualization of flame chemiluminescence and particle characteristics in the opposed multi-burner gasifier [D]. Shanghai: East China University of Science and Technology, 2017. |

| [10] |

LEVENDIS Y A, JOSHI K, KHATAMI R, et al. Combustion behavior in air of single particles from three different coal ranks and from sugarcane bagasse[J]. Combustion and Flame, 2011, 158(3): 452-465. |

| [11] |

KHATAMI R, STIVERS C, LEVENDIS Y A. Ignition characteristics of single coal particles from three different ranks in O2/N2 and O2/CO2 atmospheres[J]. Combustion and Flame, 2012, 159(12): 3554-3568. |

| [12] |

RIAZA J, KHATAMI R, LEVENDIS Y A, et al. Single particle ignition and combustion of anthracite, semi-anthracite and bituminous coals in air and simulated oxy-fuel conditions[J]. Combustion and Flame, 2014, 161(4): 1096-1108. |

| [13] |

MOCK C, LEE H, CHOI S, et al. Burning characteristics of single particles of coal and wood mixtures for co-firing in an upward-flowing hot gas stream[J]. Fuel Processing Technology, 2017, 163: 20-34. |

| [14] |

姚海, 傅培舫, 周怀春, 等. 煤颗粒热膨胀量与破碎特性的研究[J]. 工程热物理学报, 2007, 28(2): 137-140. YAO H, FU P F, ZHOU H C, et al. Study on thermal expansion and fragmentation property of coal particle[J]. Journal of Engineering Thermophysics, 2007, 28(2): 137-140. |

| [15] |

ZHONG S, YUE H R, BAITALOW F, et al. In-situ investigation of coal particle fragmentation induced by thermal stress and numerical analysis of the main influencing factors[J]. Energy, 2021, 215: 119138. |

| [16] |

ZHONG S, BAITALOW F, MEYER B. Experimental investigation on fragmentation initiation of mm-sized coal particles in a drop-tube furnace[J]. Fuel, 2018, 234(15): 473-481. |

| [17] |

DACOMBE P, POURKASHANIAN M, WILLIAMS A, et al. Combustion-induced fragmentation behavior of isolated coal particles[J]. Fuel, 1999, 78(15): 1847-1857. |

| [18] |

WU X X, GUO Q H, GONG Y, et al. Visualization study on particle flow behaviors during atomization in an impinging entrained-flow gasifier[J]. Chemical Engineering Science, 2020, 225(2): 115834. |

| [19] |

金光, 张昕悦, 王俊峰, 等. 单颗粒煤粉热解过程中的破碎模型[J]. 煤炭转化, 2016, 39(2): 20-24. JIN G, ZHANG X Y, WANG J F, et al. Fragmentation model of single particle pulverized coal in pyrolysis process[J]. Coal Conversion, 2016, 39(2): 20-24. |

| [20] |

俞云, 徐明厚, 于敦喜, 等. 燃烧过程中脱挥发分引起煤颗粒破碎的研究[J]. 华中科技大学学报, 2005, 33(8): 8-11. YU Y, XU M H, YU D X, et al. Fragmentation of coal particles by devolatilization during combustion[J]. Journal of Huazhong University of Science and Technology (Natural Science), 2005, 33(8): 8-11. |

| [21] |

SENNECA O, BARESCHINO P, URCIUOLO M, et al. Prediction of structure evolution and fragmentation phenomena during combustion of coal: Effects of heating rate[J]. Fuel Processing Technology, 2017, 166: 228-236. |

| [22] |

CHEN Y L, HE R. Fragmentation and diffusion model for coal pyrolysis[J]. Journal of Analytical and Applied Pyrolysis, 2011, 90(1): 72-79. |