2. 宁化行洛坑钨矿有限公司, 福建 三明 365401

2. Ninghua Xingluokeng Tungsten Mining Co. Ltd., Sanming 365401, China

矿物加工过程会产生大量尾矿,其中的有价成分往往由于经济效益太低而不适合综合利用,企业通常建造尾矿库堆存尾矿,这必然导致尾矿大量堆积,使矿山安全和环境保护面临巨大的挑战,也不利于企业的可持续发展[1]。随着现代工业技术水平的提高使得尾矿回收更有经济价值,而矿产资源的日益枯竭和安全环保的巨大压力迫使企业更加重视尾矿资源的二次利用。

将尾矿加工为高附加值的材料是尾矿综合利用的一个热点。多孔陶瓷凭借着密度低、传热系数小、比表面积大等特性成为一种备受青睐的功能材料,广泛应用于冶金、化工、生物等多个领域[2-5]。近年来,有不少学者研究利用尾矿制备多孔陶瓷。有关铁尾矿方面的研究有,李润丰等[6]和刘晓倩等[7]以细粒铁尾矿为主要原料,前者采用泡沫凝胶注模法,后者原料掺杂石墨粉采用碳热还原法均成功制备出了高气孔率的多孔陶瓷。有关钼尾矿方面的研究有,舒豪等[8]和廉晓庆等[9]以钼尾矿为主要原料,采用发泡法制备多孔陶瓷,前者比较了CaCO3、C、SiC这3种发泡剂的发泡性能,其中SiC表现最好,后者添加了石英粉、水泥等原料,用双氧水作为发泡剂。其他尾矿方面的研究有,Liu等[10]以铅锌尾矿和粉煤灰为原料,直接烧结制备了多孔陶瓷,其气孔率和体积质量分别为65.6%、0.93 g·cm−3;Li等[11]以铝土矿尾矿和钢渣为原料,在1 180 ℃下烧结多孔透水陶瓷,其孔隙率为27.5%,透水性为0.039 cm·s−1。Wang等[12]以蚀变岩型金尾矿、碱渣为主要原料,高温烧结制备Ca–Si–Al–Mg多孔陶瓷,其体积质量和抗压强度最佳能达到0.50 g·cm−3和6.02 MPa;Zeng等[13]以粉煤灰和石棉尾矿为主要原料,以质量分数为5% 的聚乙烯醇作黏结剂,高温成孔制备了多孔玻璃陶瓷,其气孔率、体积质量、弯折强度分别为51%、1.42 g·cm−3和19 MPa。以上研究可以看出,不少类型的尾矿已作为制备多孔陶瓷的原料,这为利用钨尾矿制备多孔陶瓷提供了思路。

我国是钨矿大国,据美国地质调查局(USGS)统计,2020年我国钨金属储量为190×104 t,产量为7.9×104 t,分别占全球总量的55.88%,82.14%[14]。由于我国钨矿品位低、钨产量高,导致尾矿排放量和堆存量极其庞大,严重制约了矿山经济发展[15]。基于此,本研究以钨尾矿为主要原料,辅以高岭土和氧化钙,通过添加造孔剂聚甲基丙烯酸甲酯(PMMA)制备出多孔陶瓷,根据不同烧结温度和PMMA添加量对多孔陶瓷性能进行详细研究,并对多孔陶瓷的成孔机理进行阐述,旨在为钨尾矿回收利用提供一种有效途径。

2 实验与表征方法 2.1 实验原料钨尾矿选自福建宁化行洛坑选厂,平均粒径39.12 μm;高岭土为黏结剂,苏州信清科技有限公司生产,分析纯;氧化钙为烧结助剂,国药集团化学试剂有限公司生产,分析纯;PMMA为造孔剂,粒径150 μm,东莞市顺捷塑胶科技有限公司生产,分析纯。原料化学组分(质量分数w)见表 1。由表 1可知,行洛坑钨尾矿属于高硅黏土矿物,含有部分钾、铁、钠等氧化物,因此适合作为烧制多孔陶瓷的原材料。

|

|

表 1 钨尾矿中各化学成分的质量分数 Table 1 Chemical compositions of tungsten tailings |

将钨尾矿球磨后过孔径为0.178 mm的标准筛,接着称取钨尾矿、PMMA、高岭土及氧化钙(质量比为70:15:10:5),置于玛瑙研钵内混合物料20 min,然后加入质量分数为14% 的蒸馏水,再研磨20 min后,用塑料膜密封,自然条件下陈化4 h。之后称取适量的半干粉料,放入30 mm×30 mm×10 mm钢制模具中压制成块。脱模后将坯体放入烘箱,在70 ℃下干燥2 h。最后将干燥的坯体放入高温箱式炉(中国科学院上海光学精密机械研究所,SG-XL1700)中以2 ℃·min−1的升温速率升至400 ℃,恒温1 h,接着以5 ℃·min−1的升温速率将6个样品升至最终温度(1 150、1 170、1 180、1 190、1 200、1 210 ℃),并保持恒温1 h,然后随炉子自然冷却至室温,得到钨尾矿多孔陶瓷。在确定合适的烧结温度(1 200 ℃)后,通过改变钨尾矿与PMMA配料比(PMMA质量分数分别为10%、12%、14%、16%、18%、20%)获得不同条件下的钨尾矿多孔陶瓷。

2.3 表征技术采用PANalytical Axios型X射线荧光光谱仪(X-ray fluorescence,XRF)测定钨尾矿和高岭土的化学组分。采用Xpert3 DY5261型X射线衍射仪(X-ray diffraction,XRD)分析原料与烧结试样的物相组成。使用NETZSCH 449F5型同步热分析仪(升温速率10 ℃·min-1,空气气氛),对钨尾矿和PMMA进行热重-差热(thermogravimetric-differential scanning calorimetry,TG-DSC)分析。通过Nova NanoSEM 230型场发射扫描电子显微镜(scanning electron microscope,SEM)观察多孔陶瓷的微观结构。根据国家标准GB/T 1966-1996《多孔陶瓷显气孔率、容重试验方法》采用真空法与阿基米德排水法测定试样的气孔率,体积质量和吸水率。通过YAW-300型全自动压力试验机测定试样的抗压强度。按照GB/T 25993-2010《透水路面砖和透水路面板》测定试样的透水系数。

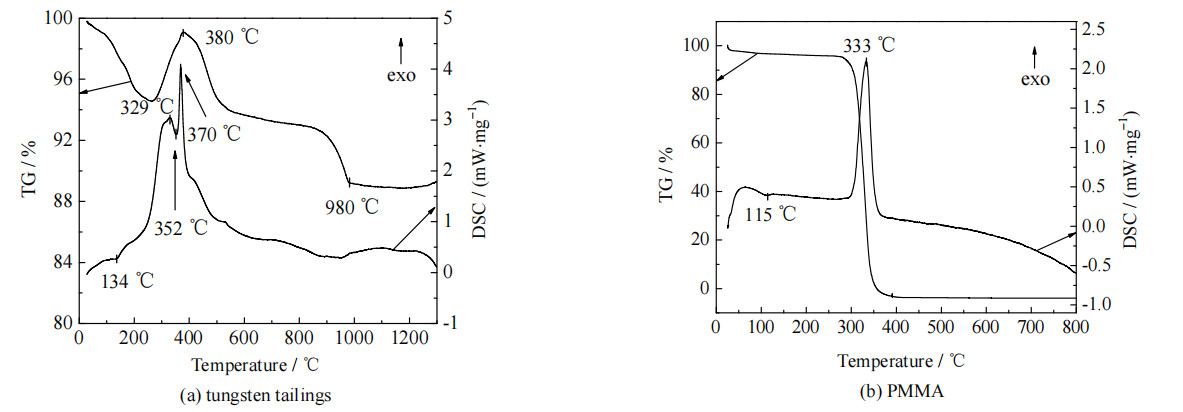

3 实验结果与讨论 3.1 原料表征与分析图 1为钨尾矿的XRD图谱,由图可知钨尾矿晶相组成是石英(SiO2)、正长石(KAlSi3O8)、白云母((K, Na)(Al,Mg,Fe)2(Si3.1Al0.9)O10(OH)2)和少量萤石(CaF2)。图 2为钨尾矿和PMMA的TG-DSC曲线。由图 2(a)钨尾矿烧结过程可以看出,温度为134 ℃附近时,DSC曲线出现吸热峰,TG曲线正处于下降阶段,这时主要发生的是钨尾矿中吸附水和层间水的逸散。之后DSC曲线快速上升,在329、370 ℃形成2个明显的放热峰,此时TG曲线也在上升,这时是尾矿的金属成分与空气中的氧气发生氧化反应, 坯体开始固化。中间在352 ℃附近形成的吸热峰是矿物中部分结晶水的脱失。继续升温至1 000 ℃,可以看到DSC曲线趋势转变为下降,反应主要以吸热为主。TG曲线在380~600 ℃和800~980 ℃之间有2个明显的质量损失段,前者主要是矿物中结晶水、结构水的脱去和有机物的燃烧[16],后者是白云母等矿物吸热分解。尤其是白云母含量较高,热分解反应又是在较宽的温度范围内逐步脱去羟基,因此白云母的分解是800~980 ℃钨尾矿快速失重的主要原因[17-18]。980~1 200 ℃时,DSC曲线和TG曲线变化幅度较小,此时主要是矿物的晶型转变。图 2(b) PMMA烧结过程中,DSC曲线在115 ℃有一个微弱的吸热峰,结合TG曲线可知,PMMA失重极少,可认为是吸附水的脱去。在300 ℃左右,TG曲线快速下降,PMMA开始降解,与空气发生氧化及燃烧,对应DSC曲线在333 ℃附近形成尖锐的放热峰。因此烧结时可在400 ℃下保温1 h,以便PMMA完全分解,并产生一氧化碳或二氧化碳。

|

图 1 钨尾矿的XRD图谱 Fig.1 XRD pattern of tungsten tailings |

|

图 2 钨尾矿和PMMA的TG-DSC曲线 Fig.2 TG-DSC curves of tungsten tailings and PMMA |

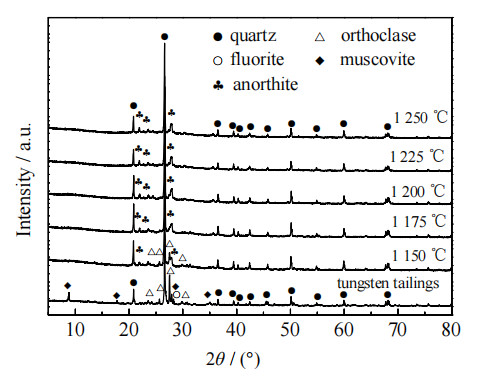

为了解烧结过程产生的物相变化和化学反应,对不同烧结温度下的多孔陶瓷进行X射线衍射分析,结果见图 3。由图 3可以看出,钨尾矿多孔陶瓷的烧结过程伴随着矿物晶相的逐渐变化。当升温至1 150 ℃烧结时,白云母和萤石的衍射峰消失,正长石衍射峰减弱,同时出现了新的钙长石(CaAl2Si2O8)衍射峰。结合之前的TG-DSC曲线分析,白云母发生热分解,晶格被破坏形成非晶物质。萤石含量较少,在烧结过程中作用主要是在低温下生成液相,促进传质作用,因此萤石晶相消失[19]。随着烧结温度升高,正长石衍射峰消失,钙长石衍射峰不断增强,石英衍射峰不断减弱。这说明了原料中的正长石晶格被破坏后,又与其他非晶物质结晶形成钙长石结晶相。石英衍射峰的减弱是参与了钙长石的生成反应以及与其他铝硅酸盐生成低共熔物。

|

图 3 不同烧结温度试样的XRD图谱 Fig.3 XRD patterns of samples sintered at different temperatures |

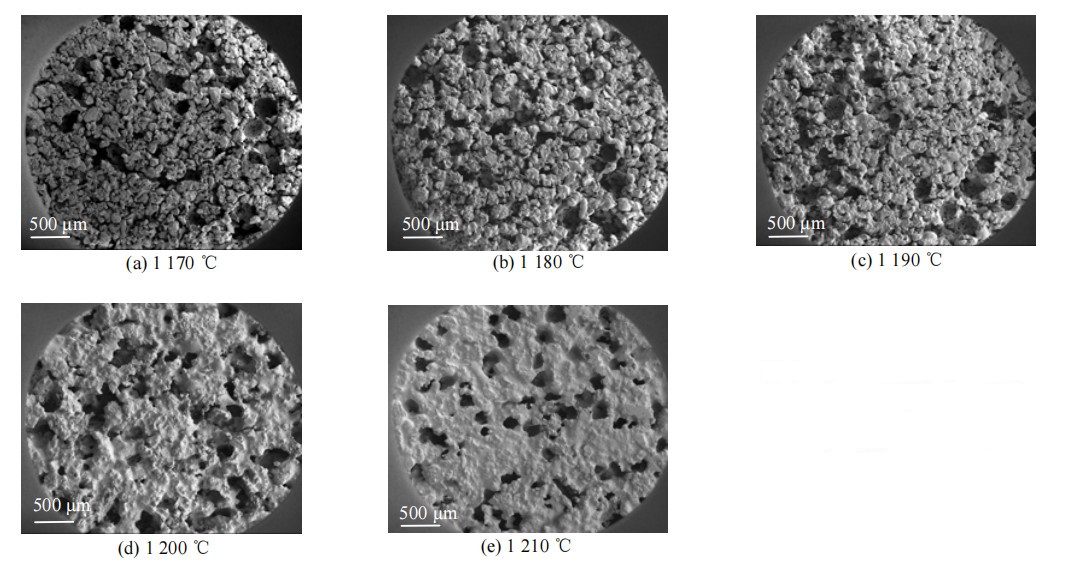

图 4是不同烧结温度下多孔陶瓷的表面SEM图像。由图 4(a)可以看出,当烧结温度较低时,颗粒间形成不规则的孔隙,孔径较大且相互贯通形成裂缝,说明烧结不完全,造孔剂在坯体留下孔径大小不一的空隙,使其内部结构疏松;图 4(b)~(c)烧结温度不断升高,颗粒间孔隙逐渐变少,孔径减小,说明此时坯体中的非晶相物质随着烧结温度的升高逐渐熔融成液相,颗粒间的孔隙被填充而开始粘结;图 4(d)~(e)烧结温度继续升高,颗粒间孔隙逐渐形成规则的圆状,颗粒黏结更加紧密,说明此时熔融液相增多,促使多孔陶瓷致密。

|

图 4 不同烧结温度试样表面的SEM图 Fig.4 SEM images of samples sintered at different temperatures |

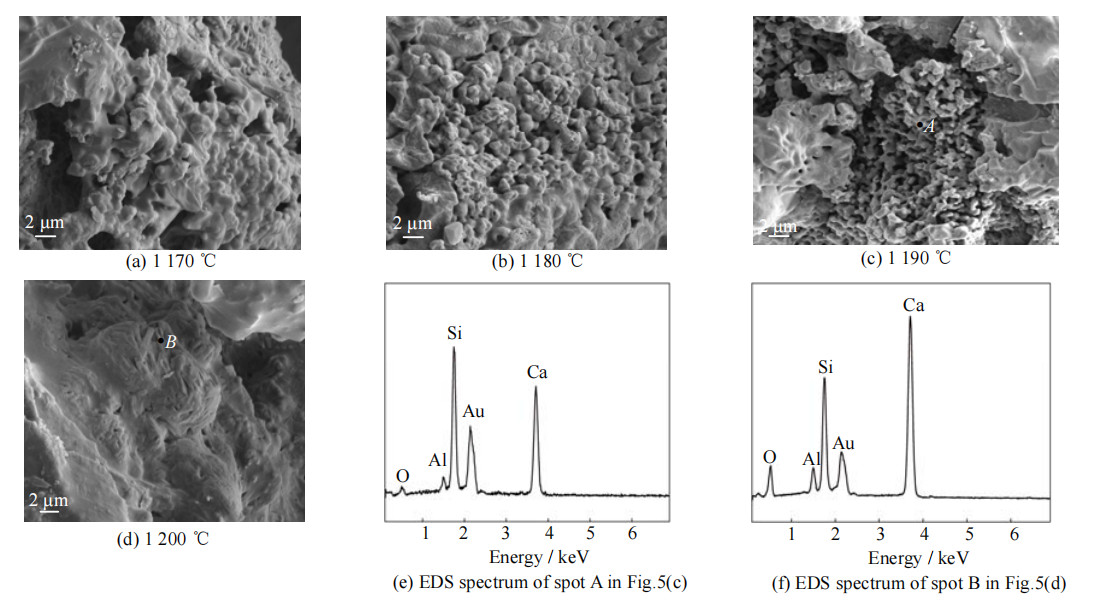

图 5为不同烧结温度下多孔陶瓷的断面SEM图像。从图 5(a)中可以看到有许多粒状晶体包裹在液相中;图 5(b)~(c)烧结温度升高时,粒状晶体逐渐从液相中析出;达到图 5(d) 1 200 ℃时,板状晶体在液相中相互穿插,且晶体间间隙被玻璃相填充。X射线能谱仪(EDS)结果显示粒状晶体(图 5(c)的点A)和板状晶体(图 5(d)的点B)均由O、Al、Si、Ca元素组成,且Ca元素含量增多,结合图 3的XRD图谱显示出现钙长石晶相,可以推测粒状晶体与板状晶体均为钙长石晶相。粒状晶体并未发育完全,温度升高后,晶体长大直至钙长石晶相发育完全,构成了多孔陶瓷的主要骨架结构,并使得多孔陶瓷的机械强度大大提升[19]。

|

图 5 不同烧结温度试样断面的SEM图 Fig.5 SEM images of samples sections sintered at different temperatures |

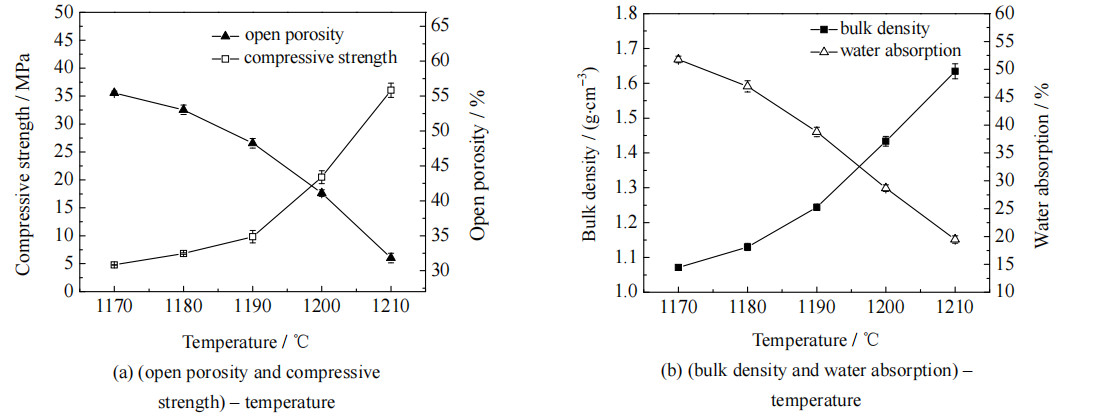

图 6是不同烧结温度下多孔陶瓷的气孔率、吸水率、体积质量以及抗压强度性能的变化曲线。从图 6(a)、6(b)中可以看出,多孔陶瓷的气孔率、吸水率与烧结温度负相关,而体积质量、抗压强度与烧结温度正相关。气孔率的大小也直接关系到多孔陶瓷其他性能的表现。气孔率越高,多孔陶瓷就越轻,吸水性也越强,但抗压能力相应减弱。结合之前多孔陶瓷的表征分析和显微结构,当烧结温度较低(1 170~1 180 ℃)时,烧结坯体中非晶物质熔融的液相较少,而造孔剂分解后留下的孔隙较多,颗粒未很好地黏结在一起,导致颗粒较为松散,坯体内部结构疏松。因此多孔陶瓷气孔率、吸水率较大,相对的抗压强度和体积质量较小。当烧结温度升高(1 180~1 190 ℃)时,熔融液相增多,使孔隙周围的颗粒逐渐黏结起来,同时液相中也析出新的晶体来填充孔隙。这时多孔陶瓷的气孔率、吸水率逐渐降低,而抗压强度和体积质量逐渐上升。而当烧结温度上升至1 200 ℃时,析出的晶体长大,新增的液相不仅填充颗粒之间的孔隙,也填充在相互穿插的晶体之间,冷却后形成玻璃相使得分散的晶相胶黏,这时多孔陶瓷开始向致密化发展。最后烧结温度上升到1 210 ℃烧结时,坯体熔融的液相更多,转化的玻璃相增多,致密化程度进一步提升。因此当烧结温度从1 190升高至1 210 ℃时,多孔陶瓷的气孔率、吸水率迅速降低,体积质量、抗压强度迅速提高。考虑到获得高气孔率多孔陶瓷的同时要兼顾轻质和强度,钨尾矿多孔陶瓷适宜的烧结温度为1 200 ℃,此时气孔率、吸水率、体积质量和抗压强度分别为41.10%、28.67%、1.43 g·cm−3和20.49 MPa。

|

图 6 烧结温度对多孔陶瓷性能的影响 Fig.6 Effects of sintering temperatures on properties of porous ceramics |

添加造孔剂法制备多孔陶瓷,造孔剂的添加量将影响制备出的多孔陶瓷性能[20-23]。为优化多孔陶瓷性能,在3.4节分析所得的适宜烧结温度1 200 ℃下制备了添加不同PMMA质量分数的烧结试样,同时对较佳PMMA质量分数下获得的试样进行透水系数测试。

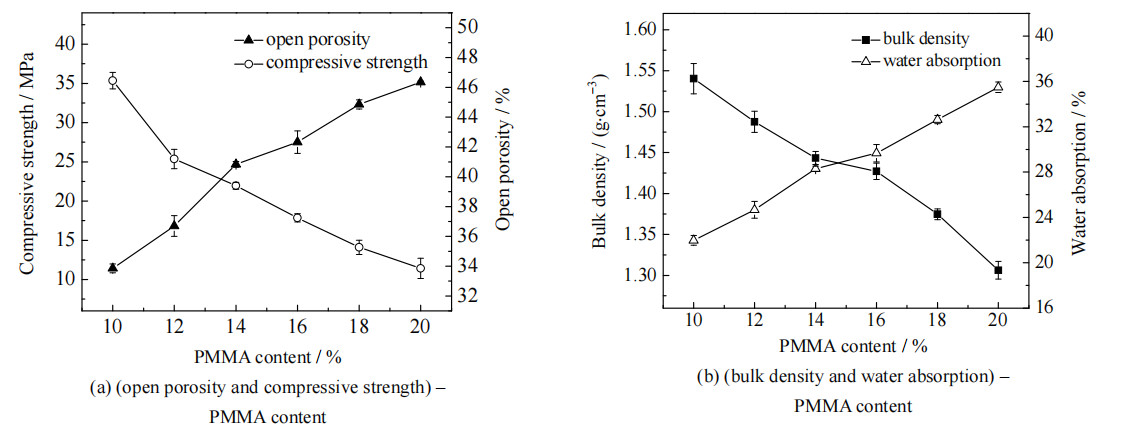

图 7是添加不同质量分数的PMMA对多孔陶瓷的体积质量、吸水率、气孔率以及抗压强度性能的变化曲线。随着PMMA质量分数从10% 增加到20%,多孔陶瓷的气孔率、吸水率分别上升了14.55%、13.22%,体积质量、抗压强度分别降低了0.25 g·cm−3、23.92 MPa。添加造孔剂工艺的原理是造孔剂会在坯体占据一定空间,高温烧结后,造孔剂分解离开坯体,留下一定量的气孔。因此当PMMA的质量分数增加,其分解后留下的气孔随之增多,气孔率上升,同时孔隙的增多也导致颗粒间接触减少,熔融液相不足以填充孔隙,颗粒黏合程度较低,坯体内部结构松散,抗压强度下降。为得到高气孔率、轻质并具有一定抗压强度的多孔陶瓷,合适的PMMA质量分数应为18%,此时多孔陶瓷的气孔率、吸水率、体积质量和抗压强度分别为44.85%、32.63%,1.37 g·cm−3和14.10 MPa。对此条件下试样的透水性能测试,得到样品透水系数为0.025 cm·s−1,达到A级透水性能标准。

|

图 7 PMMA用量对多孔陶瓷性能的影响 Fig.7 Effects of PMMA content on properties of porous ceramics |

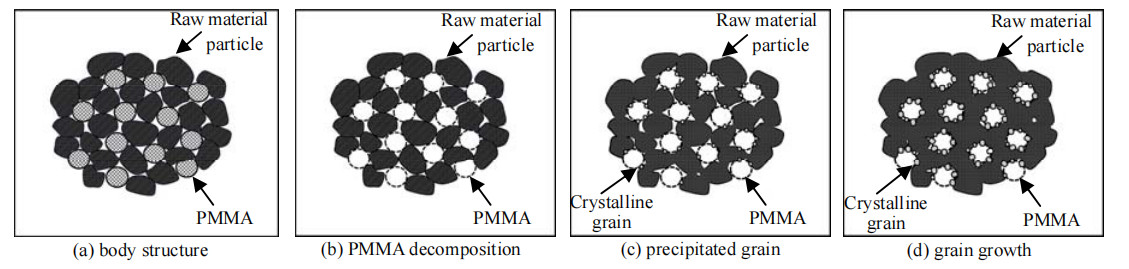

添加造孔剂法制备多孔陶瓷,其成孔机理如图 8所示。图 8(a)中,在压制成型的坯体中,PMMA颗粒分散在混料中并与原料颗粒紧密排列,但还存有间隙,此时PMMA占据坯体一定空间。图 8(b)中,烧结温度达到300 ℃左右时,PMMA开始分解,400 ℃左右时,PMMA完全挥发离开坯体,空间被释放形成气孔。图 8(c)中,烧结阶段进入高温烧成,原料中部分非晶相物质开始软化,出现熔融液相填充颗粒间隙形成颈状,原料颗粒相互反应,使得液相中析出新的晶相,特别是在气孔周围易于析出。图 8(d)中,烧结阶段进入尾声,熔融液相随温度的上升而增加,析出更多晶体,晶体逐渐发育长大,使得晶粒间更加紧密。晶体的长大一方面促使颗粒黏结,试样体积收缩,另一方面晶体的生长会趋向于周围阻力更小的气孔区域,进一步填充气孔空间,使得最后烧结试样的气孔孔径小于PMMA颗粒的原始尺寸。

|

图 8 多孔陶瓷的成孔机理 Fig.8 Pore forming mechanism of porous ceramics |

(1) 利用钨尾矿等原材料制备出性能较佳的轻质多孔陶瓷,其主要晶相为钙长石与石英,且钙长石晶相相互穿插,并构成多孔陶瓷主要骨架结构。

(2) 钨尾矿多孔陶瓷气孔率、吸水率与烧结温度呈负相关关系,体积质量、抗压强度与烧结温度呈正相关关系,适宜的烧结温度为1 200 ℃。

(3) 当造孔剂PMMA的质量分数为18% 时,获得性能较佳的钨尾矿多孔陶瓷,其气孔率、吸水率、体积质量、抗压强度及透水系数分别为44.85%、32.63%、1.37 g·cm−3、14.10 MPa和0.025 cm·s−1,满足GB/T 16533《多孔陶瓷产品通用技术条件》性能要求(显气孔率≥30%,抗压强度 > 8 MPa)。本研究利用钨尾矿原料占比大,所得试样堆积密度较大,机械强度较高,可作为墙面材料;透水性能优秀,可制作陶瓷透水砖。

| [1] |

KRISHNA R S, SHAIKH F, MISHRA J, et al. Mine tailings-based geopolymers: Properties, applications and industrial prospects[J]. Ceramics International, 2021, 47(13): 17826-17843. DOI:10.1016/j.ceramint.2021.03.180 |

| [2] |

CAO J J, DONG X F, LI L L, et al. Recycling of waste fly ash for production of porous mullite ceramic membrane supports with increased porosity[J]. Journal of the European Ceramic Society, 2014, 34(13): 3181-3194. DOI:10.1016/j.jeurceramsoc.2014.04.011 |

| [3] |

于方丽, 倪澍, 白宇, 等. 定向多孔陶瓷的制备与应用进展[J]. 稀有金属, 2017, 41(2): 211-220. YU F L, NI S, BAI Y, et al. Preparation and application progress of porous ceramics with unidirectionally oriented pores[J]. Chinese Journal of Rare Metals, 2017, 41(2): 211-220. DOI:10.13373/j.cnki.cjrm.xy15091803 |

| [4] |

王富国, 朱孝钦, 周新涛, 等. 利用工业尾矿制备多孔陶瓷材料的研究与应用[J]. 化工矿物与加工, 2018, 47(1): 52-58. WANG F G, ZHU X Q, ZHOU X T, et al. Research and application of porous ceramic materials prepared from industrial tailings[J]. Industrial Minerals & Processing, 2018, 47(1): 52-58. |

| [5] |

程敏, 田蒙奎, 陶文亮, 等. 堇青石基微泡发生器的制备及造孔剂对其构效关系的研究[J]. 高校化学工程学报, 2020, 34(5): 1297-1305. CHENG M, TIAN M K, TAO W L, et al. Preparation of cordierite based microcellular foamer and effects of pore-forming agents on its properties[J]. Journal of Chemical Engineering of Chinese Universities, 2020, 34(5): 1297-1305. DOI:10.3969/j.issn.1003-9015.2020.05.027 |

| [6] |

李润丰, 周洋, 郑涌, 等. 烧结温度对铁尾矿多孔陶瓷结构及性能的影响[J]. 稀有金属材料与工程, 2018, 47(S1): 103-107. LI R F, ZHOU Y, ZHENG Y, et al. Effect of sintering temperature on structure and properties of iron tailing porous ceramics[J]. Rare Metal Materials and Engineering, 2018, 47(S1): 103-107. |

| [7] |

刘晓倩, 周洋, 刘旭峰, 等. 碳热还原法制备铁尾矿多孔陶瓷的结构与性能[J]. 矿产保护与利用, 2020, 40(3): 56-63. LIU X Q, ZHOU Y, LIU X F, et al. Structure and properties of iron tailing porous ceramics prepared by carbothermal reduction method[J]. Conservation and Utilization of Mineral Resources, 2020, 40(3): 56-63. |

| [8] |

舒豪, 何峰, 严芳玲, 等. 发泡剂对钼尾矿多孔陶瓷性能的影响[J]. 中国陶瓷, 2016, 52(7): 52-56. SHU H, HE F, YAN F L, et al. Influence of the foaming agent on porous ceramics preparing by molybdenum tailing[J]. China Ceramics, 2016, 52(7): 52-56. |

| [9] |

廉晓庆, 张璐, 黄悦. 钼尾矿化学发泡法制备多孔陶瓷[J]. 耐火材料, 2019, 53(2): 126-128. LIAN X Q, ZHANG L, HUANG Y. Preparation of porous ceramics by chemical foaming using molybdenum tailings[J]. Refractories, 2019, 53(2): 126-128. |

| [10] |

LIU T Y, TANG Y, HAN L, et al. Recycling of harmful waste lead-zinc mine tailings and fly ash for preparation of inorganic porous ceramics[J]. Ceramics International, 2016, 43(6): 4910-4918. |

| [11] |

LI Y, REN Y P, PEI D J, et al. Mechanism of pore formation in novel porous permeable ceramics prepared from steel slag and bauxite tailings[J]. ISIJ International, 2019, 59(9): 1723-1731. |

| [12] |

WANG Z M, LYU X J, YAO G, et al. Preparation of Ca–Si–Al–Mg porous ceramics by Co-operation of Ca & Mg-contained soda residue and altered rock gold tailings[J]. Journal of Cleaner Production, 2020, 262: 121345. |

| [13] |

ZENG L, SUN H J, PENG T J, et al. Preparation of porous glass-ceramics from coal fly ash and asbestos tailings by high-temperature pore-forming[J]. Waste Management, 2020, 106: 184-192. |

| [14] |

U. S. Geological Survey. Mineral commodity summaries 2021 [R]. Reston, VA: USGS, 2021.

|

| [15] |

王洛锋. 尾矿库资源调查方法探讨与实践[J]. 中国钨业, 2017, 32(1): 55-58, 74. WANG L F. Investigation methods and practice for tungsten resources in tailings reservoir[J]. China Tungsten Industry, 2017, 32(1): 55-58, 74. |

| [16] |

杨洁, 徐龙华, 陈洲, 等. 锂辉石浮选尾矿发泡法制备多孔陶瓷材料及其性能[J]. 中国有色金属学报, 2020, 30(9): 250-262. YANG J, XU L H, CHEN Z, et al. Preparation and properties of porous ceramics from spodumene flotation tailings[J]. The Chinese Journal of Nonferrous Metals, 2020, 30(9): 250-262. |

| [17] |

GRIDI-BENNADJI F, BENEU B, LAVAL J P, et al. Structural transformations of Muscovite at high temperature by X-ray and neutron diffraction[J]. Applied Clay Science, 2008, 38(3/4): 259-267. |

| [18] |

王清淼, 贾菲菲, 宋少先. 高温及离子交换对天然白云母晶体结构的影响[J]. 非金属矿, 2016, 39(1): 78-80. WANG Q M, JIA F F, SONG S X. Study on effect of high temperature and ion exchange on crystal structure of natural muscovite[J]. Non-Metallic Mines, 2016, 39(1): 78-80. |

| [19] |

QI T, ZHAO Z, SUN Y Q, et al. Low-temperature sintered porous Si3N4 ceramics using two fluorides as sintering aid[J]. International Journal of Refractory Metals and Hard Materials, 2018, 76: 108-111. |

| [20] |

游世海, 郑化安, 付东升, 等. 粉煤灰合成钙长石多孔陶瓷的结构与性能[J]. 硅酸盐学报, 2016, 44(12): 1718-1723. YOU S H, ZHENG H A, FU D S, et al. Microstructure and properties of anorthite-based porous ceramics synthesized with fly ash[J]. Journal of the Chinese Ceramic Society, 2016, 44(12): 1718-1723. |

| [21] |

郝边磊, 陈仕乐, 张健, 等. 以PMMA为造孔剂的凝胶注模工艺制备多孔Al2O3陶瓷[J]. 硅酸盐学报, 2019, 47(9): 1242-1246. HE B L, CHEN S L, ZHANG J, et al. Preparation of porous Al2O3 ceramics by gelcasting with PMMA as pore-forming agent[J]. Journal of the Chinese Ceramic Society, 2019, 47(9): 1242-1246. |

| [22] |

YANG H L, LI Y, LI Q G, et al. Preparation and properties of porous silicon nitride ceramics with polymethyl methacrylate as pore-forming agent[J]. Ceramics International, 2020, 46(10): 17122-17129. |

| [23] |

YIN S, PAN L M, HUANG K, et al. Porous Si3N4 ceramics with hierarchical pore structures prepared by gelcasting using DMAA as gelling agent and PS as pore–forming agent[J]. Journal of Alloys and Compounds, 2019, 805: 69-77. |