2. 广西民族师范学院 化学化工学院,广西 崇左 532200;

3. 西安航天动力试验技术研究所,陕西 西安 710100

2. College of Chemistry & Chemical Engineering, Guangxi Normal University for Nationalities, Chongzuo 532200, China;

3. Xi'an Aerospace Propulsion Testing Technology Research Institute, Xi'an 710100, China

层层自组装微胶囊具有制备简单,尺寸、形貌可调,渗透性、生物相容性、靶向性及稳定性良好,易设计成多功能药物载体等优点,是近年研究的热点之一[1-3]。

选择合适的内核是层层自组装微胶囊制备的重要一步,内核尺寸决定了微胶囊尺寸,并提供第一层组装的初始驱动力。作为层层自组装微胶囊内核之一的无机模板常有金属单质Au[4]、金属氧化物Fe3O4[5]、非金属氧化物SiO2、及碳酸盐微粒如CaCO3、MnCO3、CdCO3等,每种内核都各有利弊。Au价格昂贵,从而限制其应用。纳米Fe3O4颗粒具有超顺磁特性,有望应用于靶向给药和磁热疗。表面光滑、单分散性良好的多孔SiO2微球虽被广泛应用,但溶解SiO2微球的HF有剧毒且腐蚀性较强。以MnCO3和CdCO3为内核,因去除过程产生的Mn2+和Cd2+具有生物毒性而不适用于生物医药领域。

与上述无机模板相比,CaCO3具有形貌可控、粒径可调、去除条件温和、价廉易得、良好生物学相容性等优点[6-7]。CaCO3主要有3大晶型,分别为热稳定性最强的方解石、热稳定性稍强的文石及热稳定性差的球霾石。微/纳米级球霾石CaCO3具有密度低、体积小、比表面积大、孔隙大、韧性高、耐高压等优良机械性能,具有广阔应用前景[8-10]。文石和球霾石不稳定,最终向稳定的方解石转变,所以合成粒径均匀、形貌可控的球霾石CaCO3是研究的热点和难点。LUO等[11]制备了无定形的CaCO3微球,并将微球进一步做成微胶囊,用于药物的封装。张晓蕾等[12]以聚丙烯酸(PAA)和十二烷基苯磺酸钠(SDBS)组成复合模板,复分解法制备出单分散性好、球霰石含量高的碳酸钙微球。谭件云等[13]通过添加CMC调控微球,提出了CMC作用下微球晶体生长机理。

本文采用搅拌共沉淀法[14],通过CMC为表面活性剂进行调控来合成微米CaCO3微球,进一步探究CMC质量浓度、搅拌速率、搅拌时间、沉积温度对CaCO3微球外貌的影响。为CaCO3微球用于层层自组装微胶囊的制备和载药体系奠定了基础。

2 实验部分 2.1 试剂与仪器试剂:氯化钙(CaCl2),AR,天津市达森化工产品有限公司;碳酸钾(K2CO3),AR,天津市博迪化工有限公司;羧甲基纤维素钠(CMC),黏度300~800 mPa·s,上海Aladdin公司。

仪器:DF-101B集热式恒温加热磁力搅拌器,巩义市英峪予华仪器厂;AL-104电子天平,美国Mettler Toledo仪器有限公司;DZF-6020型真空干燥箱,上海一恒科学仪器公司;高速离心机,湖南赫西离心机仪器有限公司;SHB-B型循环水式真空泵,郑州长城科工贸有限公司;SB-5200 DTN超声波清洗机,宁波新芝生物科技股份有限公司;PB-10数显酸度计,Sartorius。

分析表征:用扫描电镜(ZEISS SIGMA SEM,德国),对微球的形貌进行表征。测样前取少量微球分散液滴在载玻片上,干燥后涂布在导电胶上,SEM观察其微观形貌;用纳米激光粒度仪(Malvern ZEN3690,英国),以湿法为测粒径方法对微球粒径和表面电荷进行分析。测样前取少量微球分散液超声10 min后,倒入样品池测量粒径,将微球分散在pH=6.5、0.5 mol·L-1 NaCl溶液中,倒入样品池测量表面电荷;用热重分析(NETZSCH TG209F3,德国),对微球进行热分析。测样前先将微球粉末在80 ℃下干燥过夜,在N2保护下以20 ℃·min-1升温速率测试微球质量损失;N2吸附/脱附全自动比表面和孔隙分析仪(NOVA2200e,美国)表征微球孔结构,包括其比表面积、孔容及孔径分布等。测样前先将微球粉末在80 ℃下干燥过夜,再测试其孔结构。

2.2 CaCO3微球的制备 2.2.1 CaCO3(n)微球的制备采用搅拌共沉淀法制备CaCO3(n)微球,将5 mL 0.33 mol·L-1的K2CO3溶液快速加入到5 mL 0.33 mol·L-1的CaCl2溶液中,剧烈搅拌一定时间后,20 ℃下静置60 min。

2.2.2 CaCO3(CMC)微球的制备采用搅拌共沉淀法制备CaCO3(CMC)微球,将25 mL一定质量浓度的CMC溶液与5 mL 0.33 mol·L-1的CaCl2溶液混合均匀后,快速加入等摩尔的K2CO3溶液,剧烈搅拌一定时间后,在一定温度下静置8 h。所得微球用蒸馏水洗涤,离心速率为4000×g,离心2 min,重复2~3次,进一步用乙醇洗涤,离心,真空干燥。

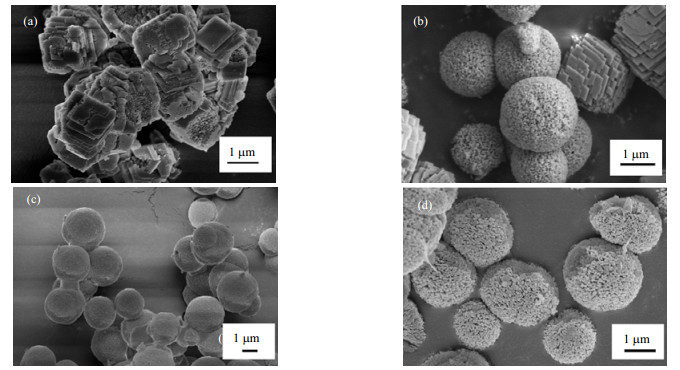

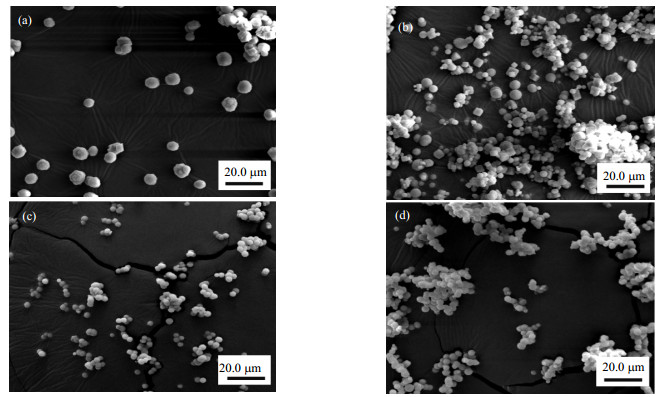

3 结果与讨论 3.1 CaCO3(n)微球制备工艺优化 3.1.1 搅拌速率的影响当反应温度20 ℃,搅拌时间15 min,静置60 min,考察搅拌速率对CaCO3(n)微球形貌影响,结果见图 1(a)~(d)。可以看出,搅拌速率对CaCO3(n)微球形貌有明显影响。图 1(a)为不搅拌时,所得CaCO3(n)粒子为菱片层叠状。随着搅拌速率增大,球形多孔CaCO3(n)数量增多。图 1(c)成球性较好,但微球有粘连。图 1(d)成球性很好,分散性较好。说明在高剪切力下,有利于纳米级CaCO3微球定向聚集成分散性良好,粒径均一的微米级CaCO3(n)微球,故选择搅拌速率为2600 r·min-1。

|

图 1 搅拌速率对CaCO3(n)形貌影响 Fig.1 Effects of stirring rate on the morphology of CaCO3(n) microparticles (a) 0 r·min-1 (b) 800 r·min-1 (c) 1600 r·min-1 (d) 2600 r·min-1 |

当反应温度为20 ℃,搅拌速率为2600 r·min-1,静置60 min,考察搅拌时间对CaCO3(n)微球形貌影响,结果见图 2(a)~(d)。可以看出,搅拌时间对CaCO3(n)微球形貌有明显影响。图(a)为不搅拌时,成球性非常差,仅有少量球形。图 2(b)成球性好,但有粘连的现象。图 2(c)的搅拌时间为15 min,成球性很好。随反应时间延长,Ca2+与CO32-相互碰撞机率增大,生成更多的无定形纳米CaCO3微球,聚集成微米级球形CaCO3(n)微球,故选择反应时间为15 min。

|

图 2 搅拌时间对CaCO3(n)微球形貌影响 Fig.2 Effects of stirring time on the morphology of CaCO3(n) microparticles (a) 0 min (b) 10 min (c) 15 min (d) 20 min |

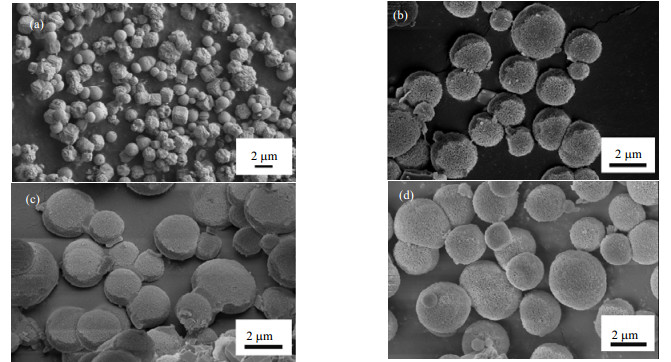

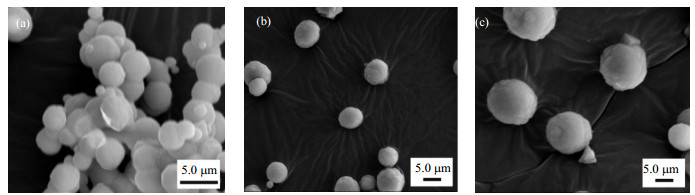

选取最佳条件下制得的CaCO3(n)微球进行SEM分析,结果见图 3(a)~(c)。图 3(a)是在高剪切力下,纳米CaCO3定向聚集成形状近似球形的CaCO3(n)微粒,且微粒粒径分布窄。图 3(b)为图 3(a)的局部放大图,可看出微球表面非常粗糙,是由无数个纳米CaCO3微球聚集组成的CaCO3(n)微球,且表面有无规则孔隙。图 3(c)为微球剖面图,可见CaCO3(n)微球内部具有几十个纳米的管式孔径。

|

图 3 CaCO3(n)微球SEM图 Fig.3 SEM micrographs of CaCO3(n) microparticles |

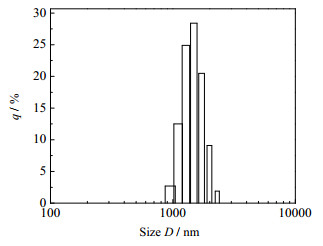

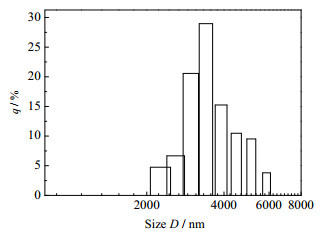

选取最佳条件下制得的CaCO3(n)微球以湿法进行粒径分析,结果见图 4。q(%)表示粒径分布分数,D为粒径,CaCO3(n)微球的粒径主要分布在1.5~2.5 μm,与电镜图所示微球大小相符。

|

图 4 CaCO3(n)微球的粒径分析 Fig.4 Particle size distribution of CaCO3(n) microparticles |

对CaCO3(n)微球进行电荷分布分析,在pH=6.5、0.5 mol·L-1 NaCl溶液中,CaCO3(n)微球表面电荷约为+12.6 mV。由于CaCO3(n)微球表面的Ca2+易与水中离子配位,发生表面羟基化,以Ca-OH形式存在,在酸性条件下,与溶液中H+结合成为Ca-OH2+,使微球表面带正电荷。

3.2.3 比表面积及孔结构测试选取最佳条件下制得的CaCO3(n)微球进行比表面积和孔体积测试,结果见图 5。比表面积和孔体积分别为7.03 m2·g-1和0.09 cm3·g-1。从图 5(b)图可知表面孔径分布为20~120 nm,平均孔径为30 nm。较大的孔体积和孔径使得CaCO3微球在药物和纳米颗粒包载方面具有很大的潜在应用价值。

|

图 5 (a) CaCO3(n)微球的N2吸附脱附曲线(b)孔径分布曲线 Fig.5 N2 adsorption/desorption isotherms (a) and pore size distribution (b) of CaCO3(n) microparticles |

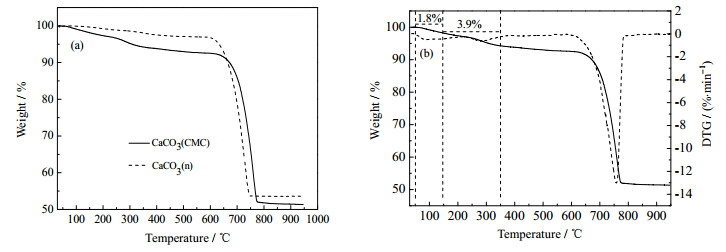

选取最佳条件下制得的CaCO3(n)微球进行热重分析,结果如图 6所示。CaCO3(n)微球有较高的热分解温度,在650℃时CaCO3开始分解为CaO和CO2,在650~750 ℃急剧下降,失重率约为44%。

|

图 6 CaCO3(n)微球的TGA图 Fig.6 TGA curves of CaCO3(n) microparticles |

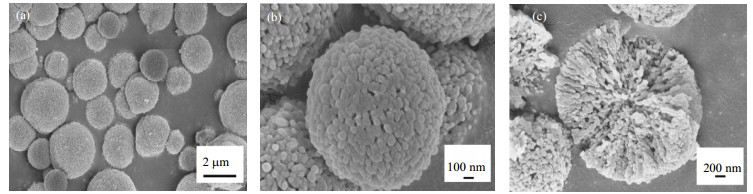

当反应温度为20 ℃,搅拌速率为2600 r·min-1,搅拌时间为15 min,静置8 h,考察CMC质量浓度对CaCO3(CMC)微球形貌影响,结果如图 7(a)~(d)。CMC浓度低于0.3 g·L-1(图(a)、(b)),粒子由片状聚集体向近似球形转变;当CMC浓度为0.5 g·L-1(图(c)),粒子的形状发生很大改变,均为球形,且分散性较好;当加入CMC浓度为1 g·L-1(图(d)),粒子出现团聚现象;CMC质量浓度太低或太高都无法制备出粒径均一、表面光滑的CaCO3(CMC)微球。因此体系CMC浓度为0.5 g·L-1时较好。

|

图 7 CMC质量浓度对CaCO3(CMC)微球形貌的影响 Fig.7 Effects of CMC concentration on the morphology of CaCO3(CMC) microparticles ρ(CMC): (a) 0.1 g·L-1 (b) 0.3 g·L-1 (c) 0.5 g·L-1 (d) 1.0 g·L-1 |

当反应温度为20℃,CMC浓度为0.5 g·L-1,搅拌时间15 min,静置8 h,考察搅拌速率对CaCO3(CMC)微球形貌影响,结果见图 8(a)~(d)。可以看出,随着搅拌速率的增加,表面活性剂CMC与晶核混合越均匀,CMC电离出的阴离子COO-单位时间内与Ca2+结合的几率增加,制备的CaCO3(CMC)微球表面更紧致光滑。因此搅拌速率为2600 r·min-1较好。

|

图 8 搅拌速率对CaCO3(CMC)微球形貌影响 Fig.8 Effects of stirring rate on the morphology of CaCO3(CMC) microparticles (a) 400 r·min-1 (b) 1200 r·min-1 (c) 2000 r·min-1 (d) 2600 r·min-1 |

当CMC浓度为0.5 g·L-1,搅拌速率为2600 r·min-1,搅拌时间为15 min,静置8 h,考察沉积温度对CaCO3(CMC)微球形貌影响,结果见图 9(a)~(c)。不同沉积温度下CaCO3(CMC)粒子都是球形,表面光滑。由于CaCO3(CMC)微球表面的CMC,在温度较低时,黏度大,使微球分散性较差。当沉积温度为20~40 ℃,微球分散性较好。综合考虑,选择沉积温度为20 ℃。

|

图 9 搅拌速率对CaCO3(CMC)微球形貌影响 Fig.9 Effects of stirring rate on the morphology of CaCO3(CMC) microparticles (a) 4℃ (b) 20 ℃ (c) 40 ℃ |

选取最佳条件下制得的CaCO3(CMC)微球进行SEM分析,结果见图 10(a)、(b)。图(a)表明CaCO3(CMC)微球近似球形且粒径分布窄,图(b)为图(a)的局部放大图,可看出其表面非常光滑,紧致。在高剪切力下,CMC电离出的COO-与Ca2+结合,降低了Ca2+与CO32-的反应速率,致使生成表面光滑紧致的CaCO3(CMC)微球。

|

图 10 CaCO3(CMC)微球SEM图 Fig.10 SEM micrographs of CaCO3(CMC) microparticles |

选取最佳条件下制得的CaCO3(CMC)微球以湿法进行粒径分析,结果见图 11。CaCO3(CMC)微球的粒径主要分布在3~5 μm,与电镜图所示微球大小相符。

|

图 11 CaCO3(CMC)微球的粒径分布 Fig.11 Particle size distribution of CaCO3(CMC) microparticles |

选取最佳条件下制得的CaCO3(CMC)微球进行电荷分析,在pH=6.5、0.5 mol·L-1 NaCl溶液中,CaCO3(CMC)微球的电荷约为-33.6 mV。由于CaCO3(CMC)微球表面吸附了CMC,CMC在溶液中易电离产生多个COO-,使微球表面带负电荷。

3.4.3 比表面积及孔结构测试选取最佳条件下制得的CaCO3(CMC)微球进行比表面积和孔体积测试,结果见图 12。比表面积和孔体积分别为44.0 m2·g-1和0.07 cm3·g-1。从图 12(b)图可知表面孔径分布为2~15 nm,平均孔径大小为3.8 nm。较高的比表面积和较大孔径表明该微球在小分子药物包载方面具有潜在应用。

|

图 12 (a) CaCO3(CMC)微球的N2吸附脱附曲线(b)孔径分布曲线 Fig.12 N2 adsorption/desorption isotherms (a) and pore size distribution (b) of CaCO3(CMC) microparticles |

选取最佳条件下制得的CaCO3(CMC)微球进行热分析,结果如图 13(a),(b)所示。图a表明,CaCO3(n)在650 ℃之前几乎没有质量损失,CaCO3(CMC)在350 ℃之前有两段质量损失。图b第一段50~150 ℃失重为CaCO3(CMC)微球吸附水分所致,约占干微球质量的1.8%;第二段150~350 ℃为CMC热分解引起,约占干微球质量的3.9 %;第三段650~750 ℃失重由CaCO3热解为CaO和CO2所引起。添加CMC之后,微球表面更紧致光滑,微球的分解温度略微提高,充分表明添加CMC对微球的形成起到了十分重要的作用。

|

图 13 (a) 纯CaCO3(n)和CaCO3(CMC)微球的TGA图(b) CaCO3(CMC)微球的TGA图和DTG图 Fig.13 (a) TGA curves of CaCO3(n) and CaCO3(CMC) microparticles (b) TGA and DTG curves of CaCO3(CMC) microparticles |

(1) 对CaCO3(n)微球的制备工艺进行优化,当搅拌速率为2600 r·min-1,剧烈搅拌15 min,20 ℃静置60 min,所得CaCO3(n)微球粒径均一、分散性好,其粒径为5 μm,平均孔径为30 nm,比表面积7.027 m2·g-1,孔体积0.09 cm3·g-1,表面电荷为+12.6 mV。

(2) 对CaCO3(CMC)微球的制备工艺进行优化,当CMC质量浓度为0.5 g·L-1,搅拌速率为2600 r·min-1,搅拌15 min,沉积温度为20 ℃,静置8 h,所得CaCO3(CMC)微球表面光滑、紧致,其中CMCR质量约为3.9 %,粒径为3~5 μm,平均孔径为3.84 nm,比表面积44.0 m2·g-1,孔体积0.07 cm3·g-1,表面电荷为-33.6 mV。

| [1] |

CHENG D X, SEFTON M V. Dual delivery of placental growth factor and vascular endothelial growth factor from poly (hydroxyethyl methacrylate-co-methylmethacrylate) microcapsules containing doubly transfected luciferaseexpressing L929 cells[J]. Tissue Engineering. Part A, 2009, 15(8): 1929-1939. DOI:10.1089/ten.tea.2008.0470 |

| [2] |

RAMASAMY T, HAIDAR Z S, TRAN T H, et al. Layer-by-layer assembly of liposomal nanoparticles with PEGylated polyelectrolytes enhances systemic delivery of multiple anticancer drugs[J]. Acta Biomaterialia, 2014, 10(12): 5116-5127. DOI:10.1016/j.actbio.2014.08.021 |

| [3] |

DENG Z J, MORTON S W, ELANA B A, et al. Layer-by-layer nanoparticles for systemic codelivery of an anticancer drug and siRNA for potential triple-negative breast cancer treatment[J]. ACS Nano, 2013, 7(11): 9571-9584. DOI:10.1021/nn4047925 |

| [4] |

NICO R, CLAUDIA F S, TOBIAS K, et al. Multilayer coating of gold nanoparticles with drug-polymer coadsorbates[J]. Langmuir, 2010, 26(22): 16901-16908. DOI:10.1021/la103109b |

| [5] |

LI Z B, YUAN D, JIN G R, et al. Facile Layer-by-Layer self-assembly toward enantiomeric Poly(lactide) stereocomplex coated magnetite nanocarrier for highly tunable drug deliveries[J]. ACS Applied Materials & Interfaces, 2016, 8(3): 1842-1853. |

| [6] |

TONG W J, ZHU Y, WANG Z P, et al. Micelles-encapsulated microcapsules for sequential loading of hydrophobic and water-soluble drugs[J]. Macromolecular Rapid Communications, 2010, 31(11): 1015-1019. DOI:10.1002/marc.200900881 |

| [7] |

DI C, JING J, THOMAS B, et al. Hydrophobic shell loading of biopolyelectrolyte capsules[J]. Advanced Materials, 2011, 23(24): H200-H204. DOI:10.1002/adma.201100600 |

| [8] |

VOLODKIN D V, PETROV A, PREVOT M, et al. Matrix polyelectrolyte microcapsules:new system for macromolecule encapsulation[J]. Langmuir, 2004, 20(8): 3398-3406. DOI:10.1021/la036177z |

| [9] |

ZHAO L N, KONG Z G, WANG J K. Preparation and mechanism of CaCO3 hollow microspheres[J]. CIESC Journal, 2012, 63(6): 1976-1980. |

| [10] |

WANG C Y, SHENG Y, ZHAO X, et al. Synthesis of Hydrophobie CaCO3 Nanoparticles[J]. Materials Letters, 2006, 60(6): 854-857. DOI:10.1016/j.matlet.2005.10.035 |

| [11] |

LUO R C, VENKATRAMAN S S, NEU B. Layer-by-layer polyelectrolyte−polyester hybrid microcapsules for encapsulation and delivery of hydrophobic drugs[J]. Biomacrolecules, 2013, 14(7): 2262-2271. DOI:10.1021/bm4003915 |

| [12] |

张晓蕾, 邱勇波. 球霰石碳酸钙的制备及其稳定性研究[J]. 无机盐工业, 2018, 50(2): 46-49. ZHANG X L, QIU Y B. Study on synthesis and stability of vaterite calcium carbonate[J]. Inorganic Chemicals Industry, 2018, 50(2): 46-49. |

| [13] |

谭件云, 姚善泾. 羧甲基纤维素钠作用下CaCO3微球的制备及表征[J]. 浙江大学学报(工学版), 2012, 46(2): 226-231. TAN J Y, YAO S J. Preparation and charaterisation of spherical calcium carbonate particles in the presence of carboxylmethyl cellulose sodium[J]. Journal of Zhejiang University(Engineering Science), 2012, 46(2): 226-231. DOI:10.3785/j.issn.1008-973X.2012.02.007 |

| [14] |

BUNKER S, STALLER C, WILLENBACHER N. Miniemulsion polymerization of acrylated methyl oleate for pressure sensitive[J]. International Journal of Adhesives, 2003, 23(2): 29-38. |