2. 江苏新日电动车股份有限公司, 江苏 无锡 214106

2. Jiangsu Xinri Electric Vehicle Co. Ltd., Wuxi 214106, China

纳米材料因极大的比表面积和小尺寸效应呈现出独特的理化性质、催化活性和生物性能,被广泛用于工业催化、精细化工、光电器件、生物医学等领域[1]。常见的纳米材料合成方法主要可分为物理法(如粉碎法、机械球磨法、光照法、超声法、激光烧蚀法等)和化学法(如溶胶-凝胶法、溶剂热法、化学气相沉积和微乳液等)两大类[2-10]。虽然它们工艺技术不断被完善,但仍存在一定缺点。比如,物理法耗时耗能,对仪器设备要求高,生产费用昂贵,得到的产品均一性差;化学法则不可避免地会引入或生成副产物(如化学还原剂、稳定剂等),不仅需要复杂的后处理工序进行提纯,而且会造成环境污染。

等离子体是气体部分或完全电离形成的包含离子、电子、原子、分子及自由基的离子化气体,被称为物质的第四态[11]。它具有宏观尺度内的电中性、高导电性和强反应活性,是一种高效的过程强化介质。近年来,等离子体领域的一个发展分支是微等离子体,指至少在一个维度上被限制在亚毫米尺度内的特殊放电[12]。由于极小的电极间距和极大的比表面积,微等离子体不仅兼具常规等离子体的准电中性、复杂的集体效应等特征,同时还具有体积小、活性粒子密度高、易集成、能在常压/高压下稳定运行等优势,在很多领域都表现出良好的应用前景[13-16]。

基于微等离子体技术已逐渐发展为一种纳米材料的制备手段。根据帕邢(Paschen)定律,特定气体放电的击穿电压是压力和电极距离乘积的函数,当电极间距在亚微米尺度时,施加相对低的电压,即可在大气压下击穿气体产生微等离子体。此外,微等离子体能耗低,安全隐患小,结构紧凑,有望通过阵列形式实现放大生产。为加深对微等离子体制备纳米材料过程的认识,本文综述了典型的微等离子结构及有代表性的纳米材料合成过程,并阐述了可能的反应机理,最后对该技术的发展前景做了展望。

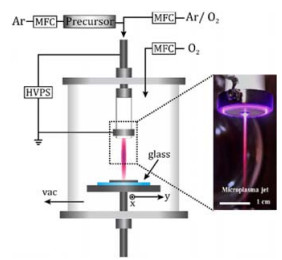

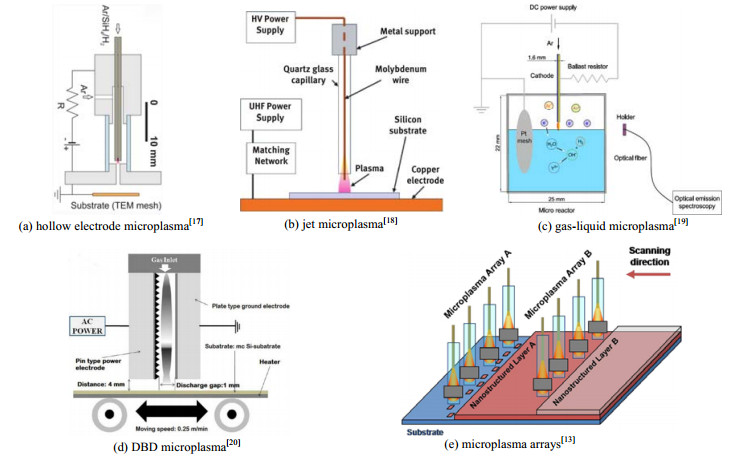

2 典型的微等离子反应器目前国内外已开发了系列用于合成功能纳米材料的微等离子体反应器,按其电极结构大致可分为空心电极微等离子体、射流式微等离子体、介质阻挡放电微等离子体、气-液微等离子体和阵列式微等离子体几大类。如图 1所示为系列有代表性的微等离子体反应器[13, 17-20]。

|

图 1 典型的微等离子体反应器 Fig.1 Typical microplasma reactor structures |

空心电极微等离子体通常由一根金属毛细管和一个金属板/网作为阴阳电极,并与高压电源相连接,电极间距为1~2 mm,通电后在电极之间形成放电。前驱体为化合物蒸气,通过载气(如Ar、He等)运输至等离子体中发生反应。此外,还能调控前驱体种类或反应气氛(如H2、O2、N2等)选择性地生成单质、合金、氧化物、氮化物、碳化物等物质。

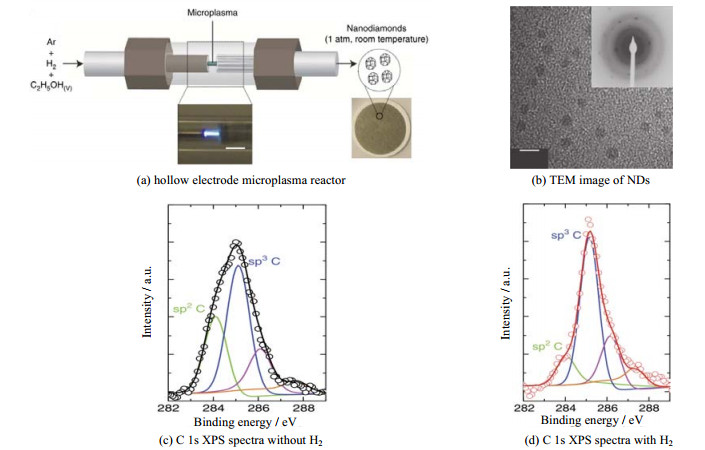

Kumar等[21]利用空心阴极微等离子体合成纳米金刚石(NDs),反应器结构和NDs分析结果如图 2所示,该反应器的阴极为外径1.6 mm、内径180 μm的不锈钢管,阳极为2 mm×4 mm的不锈钢网,电极间距2 mm,并与负偏置高压直流电连接进行等离子体放电。这项研究将乙醇蒸气、氩气、氢气的混合物引入微等离子体中裂解制备了NDs。从NDs的透射电子显微镜图(TEM)中可以看出纳米颗粒大小均匀、分散性好。这是由于微等离子体有极高的活性粒子密度和有效碰撞率,促使反应在微秒内完成;另一方面,气体温度较低,能有效抑制纳米颗粒间的团聚。此外,分析了样品中由于石墨相和金刚石相引起的sp2和sp3碳峰变化,发现随着体系中H2添加量的增加,sp3/sp2碳的比率从1.6增加到5.5,说明H2的引入可以选择性地将非金刚石碳转换为纳米金刚石,提高产品的纯度。采用该反应装置,以硅烷(SiH4)蒸气为前驱体,成功制备了蓝色荧光硅纳米粒子[22]。

|

图 2 制备NDs的空心电极微等离子体反应器、纳米材料TEM照片和XPS谱[21] Fig.2 Hollow electrode microplasma reacter for NDs synthesis, TEM micrograph and XPS spectra of NDs[21] |

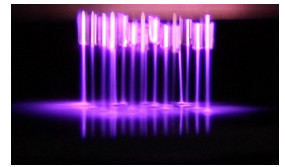

Iqbal等[23]用类似反应器在氩气氛围中解离乙醇蒸气制备低密度空位缺陷和无应力的NDs。Lin等[24]以TiCl4为钛源、N2为氮源和Ar为载气,采用空心电极微等离子体,在大气压下一步法合成TiN纳米颗粒,并通过引入H2有效抑制TiO2的产生。该研究揭示微等离子体有很高的能量,能在极小的功率下(~1.5 W)裂解常压下极其稳定的N2。Lin等[25]用相同方法在氩气微等离子体中解离金属有机物蒸气(如二茂铁、二茂镍、乙酰丙酮铜等)合成了系列金属单质/合金纳米颗粒(如铁、镍、铁镍合金、镍铜合金等),通过控制前体中有机金属蒸气的质量分数能有效调节多金属纳米颗粒中各组分的比例。

空心电极微等离子体结构相对简单,易于操作,且能耗低,可以在常压低温下制备多种纳米材料。但它对前驱体要求比较高,通常为气体,或者是蒸气压相对较高的液体和固体。此外,由于电极内径小,前驱体或生成的纳米颗粒容易在电极内壁聚集而造成堵塞。

2.2 射流式微等离子体射流式微等离子体是另一种常见的微放电形式,它由高频电源驱动,根据电极是否参与反应可分为“电极消耗式”和“电极外部式”2种结构。一般而言,前者选用与目标产物相关的材料作为电极兼前驱体,如铜丝、金线、石墨棒等,在高压电驱动下产生微等离子体,并与工作气反应生成对应的产物,如氧化铜、纳米金、石墨烯等;后者则是在反应器外(如石英管、陶瓷管、氧化铝管等)缠绕两根金属线作为电极,通高压电后在反应器内产生放电,电极本身不参与反应。前驱体在载气作用下被输送到等离子体区域反应,产物可通过气流沉积在基底上或进入溶剂中富集。

Mackie等[26]利用如图 3所示的射流式微等离子体在各种基底上低温沉积了多种纳米结构的金属氧化物。该结构以玻璃陶瓷管为反应器,内部不锈钢毛细管(直径为500 µm) 为高压电极,外部缠绕不锈钢线圈作为接地电极,反应器偏置300~800 V的直流高压以完成等离子体回路。在体系中通入0.1~0.3 L·min-1氩气,0.05~0.1 L·min-1氧气,压力保持在1 333.2~6 666.1 Pa。在微等离子体处理金属有机物蒸气发生一系列解离、重组和沉积金属氧化物时,毛细管出口下游8~12 mm的基板台在纳米材料生长过程中以2~10 µm·s-1的速率以蛇形图案进行静态或光栅扫描。该研究还验证了纳米结构的CuO薄膜作为锂离子电池的转换电极时表现出高比容量和良好的循环性,说明微等离子体在材料加工方面同样具有巨大潜力。

Mariotti等[27]用“电极消耗式”射流微等离子体制备了氧化钼纳米颗粒,通过控制流速、功率、氩气和氧气比例能有效调节氧化钼纳米颗粒的结构。Yang等[28]报道了利用氩气和甲烷混合气形成的射流式微等离子体处理铁覆盖的碳-硅基底制备了碳纳米管、纳米线和纳米锥的混合物。Saito等[29]用带外部电极的射流式微等离子体在有机硅化合物和氩气中制备了SiOx纳米颗粒,通过调节前驱体种类、浓度、处理时间、喷嘴与基底的距离等参数,可得到棉状、不规则状、颗粒状、线状和薄膜状的5种类型的SiOx产物。

与中空电极微等离子体相比,射流式微等离子体具有更高的灵活性,可改变操作参数来调控产品的组成、形貌和性能。此外,还能加工成移动式等离子体喷枪,在材料表面纳米图案化、表面改性等领域有良好的应用前景。需要指出,射流式微等离子体存在较大的温度梯度,所制备的纳米颗粒粒径分布较宽,尤其是“电极消耗式”微等离子体,反应过程中电极不断损耗使得电极间距变大,要获得高质量的产品,需要安装自动推进器维持恒定的电极间距。

2.3 介质阻挡放电微等离子体介质阻挡放电(DBD)又称无声放电,是把绝缘介质插入放电空间的一种非平衡态气体放电。通常,此类电极结构是在2个放电电极之间充满工作气体,并将其中1个或2个电极用绝缘介质覆盖,或用颗粒状的绝缘介质填充在电极之间。当两电极足够近且施加足够高的电压时,工作气体被击穿产生许多微放电丝,进而形成介质阻挡放电微等离子体。

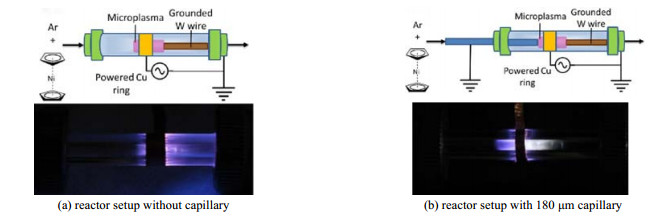

Ghosh等[30]设计了一种用于制备镍纳米颗粒的同轴电极DBD反应器(如图 4所示),2种反应器的主体包含作为绝缘介质的外径6 mm、内径2 mm的石英管,介质外部缠绕铜带作高压电极,内部设有直径100 μm的钨丝作为接地电极,当接通高压后,氩气被击穿产生微等离子体。该研究以二茂镍蒸气作为前驱体,通过在线表征颗粒的气溶胶迁移率,探索了停留时间和前驱物浓度对颗粒生长的影响,结果证明,反应器的上游没有设置不锈钢毛细管,此时等离子体的对流冷却效应对产物的影响占主导地位,当增加前驱物浓度和提高气体流速,会造成较高的过饱和度得到较大颗粒和聚集体(图 4(a))。从图 4(b)等离子体的发射光中可以看出在气流的上游添加一个180 μm不锈钢毛细管时,发射光会变得集中且明亮,这是由于毛细管的内径小,气流速度加快,分布由层流变得尖锐且狭窄,能量将会更加集中,进而会缩短前驱体的停留时间,得到更小粒径和更好分散性的颗粒。

|

图 4 制备镍纳米粒子的DBD微等离子体反应器示意图[30] Fig.4 Schematic diagram of DBD microplasma reactors for Ni nanoparticle preparation [30] |

相比空心电极微等离子体和射流式微等离子体,DBD微等离子体温度低,稳定性好,有较大的处理面积,前驱体选择范围广,甚至有研究使用超临界CO2作为前驱物[31],但DBD微等离子体的反应器较为固定,相对不够灵活,同时微等离子体的能量分散,会降低纳米材料的制备效率。

2.4 气-液微等离子体气-液微等离子体法是近年来发展最为迅速的一种制备纳米材料的方法,它以前驱体溶液为反应物,利用等离子体中的高能电子和活性粒子(如离子、自由基、亚稳态原子、辐射光子等)与反应物作用直接制备纳米材料。由于液体密度远大于气体密度,在液相中有更高的压力,进一步对等离子体起限域作用,能让反应在微秒内完成。此外,液相放电不仅会产生更多的活性粒子,而且液相温度低,散热快,能有效抑制纳米粒子间的团聚,得到纯度高、粒径小、均一性好的产品。

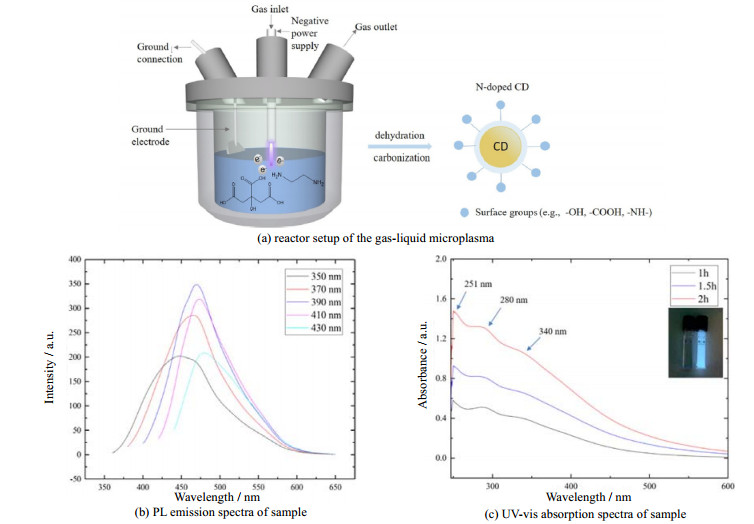

Ma等[32]以柠檬酸溶液作为碳源,乙二胺为氮源,在如图 5所示的气-液微等离子体反应器中得到了氮掺杂的碳量子点。该结构由不锈钢毛细管作为阴极,铂片插入电解液中作为接地电极,两个电极都连接到负偏置的直流电源以产生等离子体。研究发现,延长等离子体处理时间(1~2 h),碳量子点平均粒径从3.10增加到5.98 nm。随着工作电压的增加(3~5 kV),会扩大放电体积、产生更多高能电子,进而反应物之间的缩合反应更剧烈,加速碳成核和生长,结果石墨结构的碳的质量分数从40% 增加到51%,而且N掺杂方式从N─H基团变为吡咯类型的N。此外,由于电流密度和电子密度随着微等离子体管直径的减小而增加,在0.25 mm不锈钢管电极下合成的碳量子点的平均产率(0.42%)比0.50 mm的平均产率(0.31%)稍高。

|

图 5 液体微等离子体制备氮掺杂的碳量子点[32] Fig.5 Liquid microplasma system for the preparation of N-doped carbon dots[32] |

Lee等[33]以硝酸银为前驱体,通过液相中两电极间的直接放电合成了无团聚的银纳米颗粒。Velusamy等[34]将铜箔插入乙醇电解液,经过微等离子体处理得到了高纯度的氧化铜纳米颗粒。Khatoon等[35]采用相似的方法,以氯金酸溶液为前体,在氦气微等离子体中制备了金纳米颗粒。

液体微等离子体可在气液界面产生(非接触辉光放电电解),也可在液体中产生(接触辉光放电电解),液体起到散热的作用,可防止气体温度的急剧升高,维持了非平衡状态,为纳米材料的制备提供良好的条件,通过调换前驱体可灵活制备不同的纳米材料,但气-液微等离子体涉及的动力学和热力学非常复杂,活性物质在等离子体和液体之间的相互作用仍不清楚,纳米材料结构调控的难度较大。

2.5 阵列式微等离子体2.1~2.4节所述反应器主要研究用单一的等离子体流制备纳米材料,但微等离子体的广泛应用在很大程度上取决于其放大能力。阵列式微等离子体的提出,不仅使纳米材料的生产量有望大大增加,并且让大面积的沉积或薄膜的改性成为可能[13]。

Xia等[36]研究了一种新型非热大气压微等离子体阵列(APMPA),如图 5所示,该装置由16个内径200 µm,外径700 µm的毛细管按照正方形平行排列,石英管之间的距离为2 mm,整体用2个涂有石墨的聚甲基丙烯酸甲酯(PMMA)板固定,同时2个PMMA板分别作为电源电极和接地电极,耦合电源为可调节的正弦高压,实验发现,APMPA产生的氦气等离子体稳定均匀地沿着电介质表面扩散,功率消耗取决于所施加的电压、频率以及喷嘴与电介质表面之间的距离。相比于单射流等离子体,APMPA可以提供更高密度和更大面积的等离子体。

Zhou等[37]设计了一种6×6排列的射流式微等离子阵列并将其应用于生物医学领域,采用微等离子阵列对涂布大肠肝菌(密度为103个·cm-2)的LB琼脂平板处理2 min,大肠杆菌的灭活效率可以高达99%。Sankaran等[38-39]使用4个微等离子体射流组成的阵列沉积微晶金刚石膜,由于微等离子体的稳定性和反应的连续性,获得了更高质量的金刚石膜。

阵列式微等离子体可提供大面积的等离子体,不仅能增加纳米材料的产量,而且能应用在大面积材料表面处理领域,为微等离子体的规模化应用指明方向。值得注意的是,阵列式微等离子体在调控仪器元件灵活性、进料连续性和制备产品质量稳定性方面仍存在一些问题,在高附加值的纳米材料制备上仍需不断地探索。

3 基于微等离子体技术制备的纳米材料纳米材料由于独特的性质成为了研究热点,而微等离子体所提供的常压操作、微尺度、高电子密度、非平衡状态、自组装现象等优势,使其在纳米材料的制备广受关注。本节将根据纳米材料的种类,介绍典型的基于微等离子技术制备的纳米材料。

3.1 碳材料碳材料有优异的力学、生物相容性和荧光性能,成为用于生物、能量转换、催化、医学成像等领域的新兴纳米材料[40]。采用微等离子体法已合成了多种结构的碳材料,如碳量子点(CDs)[41]、碳纳米管(CNTs)[31, 42]、纳米金刚石(NDs)[21, 43]、石墨烯量子点(GQDs)[44-46]、碳洋葱圈(CNOs)[47]等。合成碳材料的前驱体一般是醇、苯、石墨棒或者烷烃类气体,碳纳米材料的合成与输入功率、气体组成、催化剂、气体流量等密切相关。在等离子体的作用下,前驱体被解离形成CH·、C2、OH·等物质,高活性物质经过一系列相互碰撞的复杂过程,不仅会促进碳纳米材料的成核生长,还会有修饰性官能团(如C═O,C─O,OH)负载在碳材料表面,使其功能性增加,例如Ma等[41]利用异丙醇作为碳源在氩气等离子体中合成了表面负载OH的碳量子点,使其具有良好水溶性和荧光性能。

3.2 硅材料硅是地球上含量最丰富的元素之一,硅纳米材料有良好的稳定性、无毒性、高载流子迁移率且制备工艺成熟,在半导体材料、光电器件、生物医学诊断、量子计算方面有广泛的应用[48]。微等离子体制备硅纳米材料的方法多样,不仅可通过以四氯化硅(SiCl4)和硅烷(SiH4)为前驱体的“自下而上”的空心电极微等离子体方法合成[22],也可通过以硅棒为消耗电极的液体微等离子体法“自上而下”合成[49]。微等离子体处理下前驱体会裂解为SiH3·、SiH2·、H·,随着活性物质质量分数的增加,碰撞几率增大,进而团簇为纳米材料。

3.3 贵金属及其合金纳米材料近年来,利用各种类型的微等离子体装置合成了Pd[50]、Au[35, 51]、Ag[33, 52-53]、Pt[54]及其合金纳米材料[55-57],此类纳米材料表面的等离子体共振效应可通过紫外-可见分光光度计(UV-Vis)检测,此外,前驱体状态多样,可以为有机金属蒸气、金属盐溶液、金属片、金属棒。合成贵金属及其合金纳米材料可调控的参数灵活,如何调整参数(如功率、反应时间、前驱体种类)制备高性价比的贵金属及调控合金材料比例是目前研究的关键。

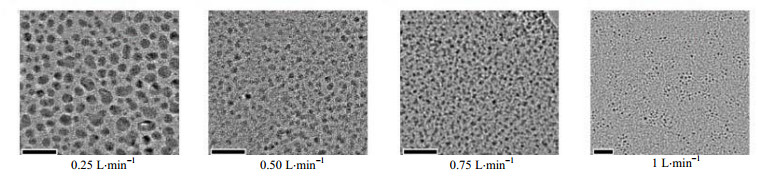

3.4 常见金属纳米材料常见金属纳米材料已通过多种传统制备工艺获得,但材料易被氧化,反应时间长,会导致产品纯度不高,微等离子体方法高效迅速且有液相限制,会抑制氧化反应,可获得高纯度的金属纳米材料,如Fe[25]、Ni[58-59]、Cu[60]等纳米材料已利用微等离子体装置广泛合成。最近,Haq等[61]用带消耗电极的射流微等离子体制备了超小Sn纳米晶体(NCs),主要研究了氦气流量对NCs的影响,如图 7所示为相应的TEM图,从图 7中可以看出在所有气体流速下NCs呈现出良好的分散态,且粒径随着气体流速的增加而减小。

|

图 7 不同氦气流速下制备的Sn纳米晶体TEM图[61] Fig.7 Transmission electron micrographs of Sn nanocrystals prepared at different He gas flow rates[61] |

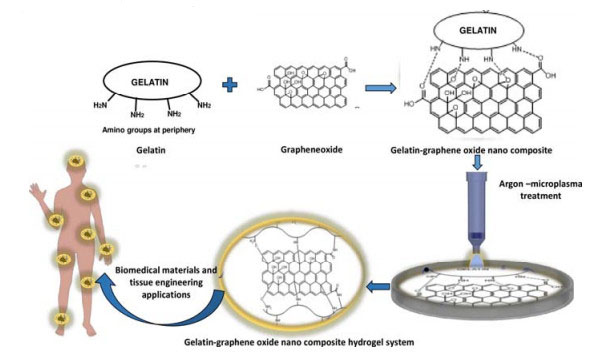

无机纳米材料具有热稳定性、高热导率、低密度和高硬度等优点,被广泛用于金属陶瓷、耐火材料、废水处理、涂层材料等领域。利用微等离子体技术的灵活性与通用性,可制备多种无机纳米材料,如TiN[24]、SiO2[29]、CuO[34]、TiO2[62]、RuO2[63]等。Mantosh等[64]通过射流式微等离子体制备了水凝胶-氧化石墨烯(gel-GO)纳米复合材料,并将其用于生物组织工程(如图 8所示)。结果发现,复合水凝胶最佳的制备条件为电压2 500 V、电流0.008 7 A、作用时间15 min、氩气流速0.1 L·min-1,此外当水凝胶中GO的质量分数为1%时,细胞显示出更好的代谢活性。

|

图 8 基于射流式微等离子的凝胶-GO纳米复合材料制备及其生物医学应用示意图[64] Fig.8 Schematic diagram of preparation and biomedical application of gel-GO nanocomposites based on jet microplasma[64] |

目前,微等离子体技术被认为是合成生物医用金属纳米颗粒/生物聚合物复合材料较为安全、有效的方法。Sun等[65]合成了纳米银/壳聚糖(AgNP/CS)纳米复合材料并用于抗菌应用,合成的AgNP/CS纳米复合材料具有优良的力学性能,对大肠杆菌和金黄色葡萄球菌菌株表现出有效的抗菌性能。Wang等[66]利用微等离子体技术制备了具有荧光性能的多巴胺纳米粒子(FPD),得到的FPD表面具有丰富的官能团,表现出可调的荧光发射性能,当作为纳米探针应用于铀的检测时,具有良好的灵敏度和选择性。如表 1所示为近年来由微等离子体制备常见的纳米材料。

|

|

表 1 微等离子体技术合成的纳米材料 Table 1 Summary of nanomaterials synthesized by microplasma technology |

从第2~3节可以看出,微等离子体技术作为一种制备纳米材料的有效方法,可根据目标产物的不同特性选择合适的微等离子体装置,该方法快速高效、可控性强、制备的纳米颗粒粒径分布窄,但目前的大部分研究,只针对更改设备参数、类型、前驱体来调控纳米材料的尺寸、形态、结构,涉及的机理认识尚不充分,为实现高质量、大规模的纳米材料制备,需对复杂的微等离子体现象和纳米材料的生长机理进行深入研究。前驱体状态、分子裂解方式的不同,导致了机理的复杂性,同时,在等离子体中,活性组分浓度低、寿命短,现有的检测技术不能很好地捕捉并鉴定它们,使得无法合理推测反应路径。对于气相前驱体,前驱体和等离子体气体在亚毫米尺度内解离,产生多种活性物质,如高能电子、离子、中性粒子、自由基等,这些活性物质的碰撞重组,产生了均相、非均相的一系列连续、平行及催化反应,随着反应进行,形成过饱和蒸气,促进了纳米材料的成核生长。而对于液相前驱体,除了具有气相等离子的复杂性质,还涉及液体与等离子之间的相互作用,如溶剂的解离重组、热量的消散、动能的转换等,通常高能电子会在施加电场作用下,加速至水相形成溶剂化电子,与水相中H·、OH·、O·、O3、H2O2、离子等活性组分作用,这些条件都为纳米材料形成提供了可能。此外,纳米材料形成还与物质解离能、施加功率、前驱体浓度、电极间距等工艺参数有关[1]。

Lin等[24]通过实验数据分析了气相等离子体制备TiN纳米颗粒的可能机理,如图 9所示,该实验用原子发射光谱(OES)在线测量了等离子体产生时的信号峰,发现了Ar、H、N、Ti的激发态信号峰,说明了前驱体在等离子体区域的解离,亚稳态的Ti和N不稳定,发生重组反应,随着等离子反应进行,达到过饱和状态,随后经历成核和生长过程,最终形成TiN纳米颗粒。

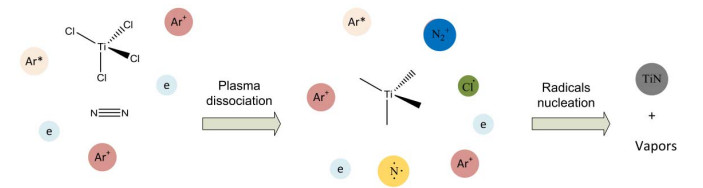

Hu等[56]在常压下利用溶液等离子体溅射成功制备了平均直径约2.0 nm、结晶良好的Pt/Au合金,如图 10所示,当耦合脉冲电压达到击穿电压时,可明显看到溅射放电,同时伴随着水解产生大量活性物质和气泡。高能的活性物质通过快速轰击固体电极对,Au和Pt原子蒸气从尖端喷射到等离子体区域,由于等离子体与周围水介质之间的温度和压力存在巨大差异,离子会在水中扩散并与低温环境的分子碰撞,随着反应进行,离子失去了扩散驱动力,颗粒会迅速凝结形成Pt/Au合金簇。同时,由于Pt/Au合金团簇对活性气态氧的选择性吸附,团簇表面会吸附大量负电荷氧,因此胶体在很长时间内热力学稳定。该实验进一步验证了制备的Pt/Au合金具有良好的电化学性能,在各种燃料电池系统或锂空气电池中具有很好的应用前景。

目前,对于等离子体化学研究取得了一定的进展,但对其中的复杂电子能量传递过程、纳米材料成核机制、活性组分含量和分布认识还不全面,仍需进一步认识等离子体化学的微观机理。

5 结论与展望本文综述了微等离子体法制备纳米材料的研究现状。与传统制备方法相比,微等离子体技术制备纳米材料具有成本低、高效安全、绿色环保的独特优势,此外装置多样,参数可调性大,可通过不同状态的前驱体来实现特定性能纳米材料的合成。微等离子体法作为一种新兴技术,虽已取得长足进展,但仍有许多问题尚未完全解决,为了充分发挥微等离子体法的潜在应用价值,需要注意以下几个方面:(1) 实现工业化。目前微等离子体法制备纳米材料都是在实验室小规模进行,而合适的微等离子体阵列设计有望放大设备进行大规模的制备。(2)高质量纳米材料的制备。纳米材料的性质与结构、尺寸、形态有着必然的联系,而官能团的修饰可增加其额外的性能而应用于不同领域,如何精准调控参数制备高质量的纳米材料,是未来研究的一个重要方面。(3)机理的深入研究。近年来,先进的原位和异位表征技术被用于等离子体和材料表征,如原子发射光谱(OES)、粒子图像测速技术(PIV)、激光诱导荧光(LIF)技术、计算机模拟被用于检测等离子中活性物质种类、气体温度、速度场和浓度场分布[78]。然而,所涉及的等离子体特性和反应动力学仍不完全清楚,许多相关的基本过程速率仍然未知,未来还需大量的研究来理解潜在的机制。

| [1] |

LIN L, STAROSTIN S A, LI S, et al. Synthesis of metallic nanoparticles by microplasma[J]. Physical Sciences Reviews, 2018, 3(10): 20170121. |

| [2] |

叶凯, 梁风, 姚耀春, 等. 直流电弧等离子体法制备纳米材料的研究进展[J]. 材料导报, 2019, 33(4): 1089-1098. YE K, LIANG F, YAO Y C, et al. A survey on preparation of nanomaterials by dc arc plasma[J]. Materials Reports, 2019, 33(4): 1089-1098. |

| [3] |

FÖRSTER H, WOLFRUM C, PEUKERT W. Experimental study of metal nanoparticle synthesis by an arc evaporation/condensation process[J]. Journal of Nanoparticle Research, 2012, 14(7): 926. DOI:10.1007/s11051-012-0926-1 |

| [4] |

POVARNITSYN M E, ITINA T E, LEVASHOV P R, et al. Mechanisms of nanoparticle formation by ultra-short laser ablation of metals in liquid environment[J]. Physical Chemistry Chemical Physics, 2013, 15(9): 3108-3114. DOI:10.1039/c2cp42650a |

| [5] |

MORAVEC P, SMOLíK J, KESKINEN H, et al. NiOx nanoparticle synthesis by chemical vapor deposition from nickel acetylacetonate[J]. Materials Sciences and Applications, 2011, 2(4): 258-264. DOI:10.4236/msa.2011.24033 |

| [6] |

LIU S, DENG R, LI W, et al. Polymer microparticles with controllable surface textures generated through interfacial instabilities of emulsion droplets[J]. Advanced Functional Materials, 2012, 22(8): 1692-1697. DOI:10.1002/adfm.201103018 |

| [7] |

ZOU G, LI H, ZHANG Y, et al. Solvothermal/hydrothermal route to semiconductor nanowires[J]. Nanotechnology, 2006, 17(11): S313-S320. DOI:10.1088/0957-4484/17/11/S14 |

| [8] |

RAHMAN I A, PADAVETTAN V. Synthesis of silica nanoparticles by sol-gel: Size-dependent properties, surface modification, and applications in silica-polymer nanocomposites-a review[J]. Journal of Nanomaterials, 2012, 2012: 1-15. |

| [9] |

张昊然, 李清彪, 孙道华, 等. 纳米级银颗粒的制备方法[J]. 贵金属, 2005, 26(2): 51-57. ZHANG H R, LI Q B, SUN D H, et al. The preparation of silver nanoparticles[J]. Precious Metals, 2005, 26(2): 51-57. DOI:10.3969/j.issn.1004-0676.2005.02.013 |

| [10] |

宋君萍, 李锡腾, 田开艳, 等. 功能化碳纳米管/炭黑复合橡胶性能研究[J]. 高校化学工程学报, 2019, 33(5): 1206-1212. SONG J P, LI X T, TIAN K Y, et al. Study on functionalized carbon nanotubes/carbon black rubber composites[J]. Journal of Chemical Engineering of Chinese Universities, 2019, 33(5): 1206-1212. DOI:10.3969/j.issn.1003-9015.2019.05.023 |

| [11] |

OSTRIKOV K, MURPHY A B. Plasma-aided nanofabrication: where is the cutting edge?[J]. Journal of Physics D: Applied Physics, 2007, 40: 2223-2241. DOI:10.1088/0022-3727/40/8/S01 |

| [12] |

BELMONTE T, ARNOULT G, HENRION G, et al. Nanoscience with non-equilibrium plasmas at atmospheric pressure[J]. Journal of Physics D: Applied Physics, 2011, 44(36): 363001. DOI:10.1088/0022-3727/44/36/363001 |

| [13] |

MARIOTTI D, SANKARAN R M. Microplasmas for nanomaterials synthesis[J]. Journal of Physics D: Applied Physics, 2010, 43(32): 323001. DOI:10.1088/0022-3727/43/32/323001 |

| [14] |

BOGAERTS A, NEYTS E, GIJBELS R, et al. Gas discharge plasmas and their applications[J]. Spectrochimica Acta Part B: Atomic Spectroscopy, 2002, 57(4): 609-658. DOI:10.1016/S0584-8547(01)00406-2 |

| [15] |

ITO T, TERASHIMA K. Thermoelectron-enhanced micrometer-scale plasma generation[J]. Applied Physics Letters, 2002, 80(15): 2648-2650. DOI:10.1063/1.1468898 |

| [16] |

董晓宇, 刘婷婷, 窦少华, 等. 大气压介质阻挡放电等离子体强化克雷伯氏菌发酵的研究[J]. 高校化学工程学报, 2015, 29(4): 881-889. DONG X Y, LIU T T, DOU S H, et al. Enhanced fermentation of klebsiella pneumoniae using dielectric barrier discharge plasma under atmospheric pressure[J]. Journal of Chemical Engineering of Chinese Universities, 2015, 29(4): 881-889. |

| [17] |

BARWE B, STEIN A, CIBULKA O E, et al. Generation of silicon nanostructures by atmospheric microplasma jet: The role of hydrogen admixture[J]. Plasma Processes and Polymers, 2015, 12(2): 132-140. DOI:10.1002/ppap.201400047 |

| [18] |

MARIOTTI D, ŠVRčEK V, KIM D G. Self-organized nanostructures on atmospheric microplasma exposed surfaces[J]. Applied Physics Letters, 2007, 91(18): 183111. DOI:10.1063/1.2805191 |

| [19] |

LIN L, STAROSTIN S A, LI S, et al. Synthesis of yttrium oxide nanoparticles via a facile microplasma-assisted process[J]. Chemical Engineering Science, 2018, 178: 157-166. DOI:10.1016/j.ces.2017.12.041 |

| [20] |

PARK J B, OH J S, GIL E, et al. Plasma texturing of multicrystalline silicon for solar cell using remote-type pin-to-plate dielectric barrier discharge[J]. Journal of Physics D: Applied Physics, 2009, 42(21): 215201. DOI:10.1088/0022-3727/42/21/215201 |

| [21] |

KUMAR A, ANN LIN P, XUE A, et al. Formation of nanodiamonds at near-ambient conditions via microplasma dissociation of ethanol vapour[J]. Nature Communications, 2013, 4: 2618. DOI:10.1038/ncomms3618 |

| [22] |

SANKARAN M R, HOLUNGA D, FLAGAN R C, et al. Synthesis of blue luminescent Si nanoparticles using atmospheric-pressure microdischarges[J]. Nano Letters, 2005, 5(3): 537-541. DOI:10.1021/nl0480060 |

| [23] |

IQBAL S, RAFIQUE M S, ZAHID M, et al. Impact of carrier gas flow rate on the synthesis of nanodiamonds via microplasma technique[J]. Materials Science in Semiconductor Processing, 2018, 74: 31-41. DOI:10.1016/j.mssp.2017.10.002 |

| [24] |

LIN L, STAROSTIN S A, WANG Q, et al. An atmospheric pressure microplasma process for continuous synthesis of titanium nitride nanoparticles[J]. Chemical Engineering Journal, 2017, 321: 447-457. DOI:10.1016/j.cej.2017.03.128 |

| [25] |

LIN P A, SANKARAN R M. Plasma-assisted dissociation of organometallic vapors for continuous, gas-phase preparation of multimetallic nanoparticles[J]. Angewandte Chemie International Edition, 2011, 50(46): 10953-10956. DOI:10.1002/anie.201101881 |

| [26] |

MACKIE K E, PEBLEY A C, BUTALA M M, et al. Microplasmas for direct, substrate-independent deposition of nanostructured metal oxides[J]. Applied Physics Letters, 2016, 109(3): 033110. DOI:10.1063/1.4959564 |

| [27] |

MARIOTTI D, SANKARAN R M. Perspectives on atmospheric-pressure plasmas for nanofabrication[J]. Journal of Physics D: Applied Physics, 2011, 44(17): 174023. DOI:10.1088/0022-3727/44/17/174023 |

| [28] |

YANG Z, SHIRAI H, KOBAYASHI T, et al. Synthesis of Si nanocones using RF microplasma at atmospheric pressure[J]. Thin Solid Films, 2007, 515(9): 4153-4158. DOI:10.1016/j.tsf.2006.02.080 |

| [29] |

SAITO T, MITSUYA R, ITO Y, et al. Microstructured SiOx thin films deposited from hexamethyldisilazane and hexamethyldisiloxane using atmospheric pressure thermal microplasma jet[J]. Thin Solid Films, 2019, 669: 321-328. DOI:10.1016/j.tsf.2018.11.012 |

| [30] |

GHOSH S, LIU T Q, BILICI M, et al. Atmospheric-pressure dielectric barrier discharge with capillary injection for gas-phase nanoparticle synthesis[J]. Journal of Physics D: Applied Physics, 2015, 48(31): 314003. DOI:10.1088/0022-3727/48/31/314003 |

| [31] |

TOMAI T, KATAHIRA K, KUBO H, et al. Carbon materials syntheses using dielectric barrier discharge microplasma in supercritical carbon dioxide environments[J]. The Journal of Supercritical Fluids, 2007, 41(3): 404-411. DOI:10.1016/j.supflu.2006.12.003 |

| [32] |

MA X T, LI S R, HESSEL V, et al. Synthesis of N-doped carbon dots via a microplasma process[J]. Chemical Engineering Science, 2020, 220: 115648. DOI:10.1016/j.ces.2020.115648 |

| [33] |

LEE H, PARK S H, JUNG S C, et al. Preparation of nonaggregated silver nanoparticles by the liquid phase plasma reduction method[J]. Journal of Materials Research, 2013, 28(8): 1105-1110. DOI:10.1557/jmr.2013.59 |

| [34] |

VELUSAMY T, LIGUORI A, MACIAS-MONTERO M, et al. Ultra-small CuO nanoparticles with tailored energy-band diagram synthesized by a hybrid plasma-liquid process[J]. Plasma Processes and Polymers, 2017, 14(7): 1600224. DOI:10.1002/ppap.201600224 |

| [35] |

KHATOON N, YASIN H M, YOUNUS M, et al. Synthesis and spectroscopic characterization of gold nanoparticles via plasma-liquid interaction technique[J]. AIP Advances, 2018, 8(1): 015130. DOI:10.1063/1.5004470 |

| [36] |

XIA Y, WANG W, LIU D, et al. An atmospheric-pressure microplasma array produced by using graphite coating electrodes[J]. Plasma Processes and Polymers, 2016, 14(8): 1600132. |

| [37] |

ZHOU R W, ZHOU R S, ZHUANG J X, et al. Surface diffuse discharge mechanism of well-aligned atmospheric pressure microplasma arrays[J]. Chinese Physics B, 2016, 25(4): 045202. DOI:10.1088/1674-1056/25/4/045202 |

| [38] |

SANKARAN R M, GIAPIS K P. Hollow cathode sustained plasma microjets: Characterization and application to diamond deposition[J]. Journal of Applied Physics, 2002, 92(5): 2406. DOI:10.1063/1.1497719 |

| [39] |

SANKARAN R M, GIAPIS K P. High-pressure micro-discharges in etching and deposition applications[J]. Journal of Physics D: Applied Physics, 2003, 36(23): 2914-2921. DOI:10.1088/0022-3727/36/23/008 |

| [40] |

CHIANG W H, MARIOTTI D, SANKARAN R M, et al. Microplasmas for advanced materials and devices[J]. Advance Materials, 2019, 32(18): 1905508. |

| [41] |

MA X, LI S, HESSEL V, et al. Synthesis of luminescent carbon quantum dots by microplasma process[J]. Chemical Engineering and Processing - Process Intensification, 2019, 140: 29-35. DOI:10.1016/j.cep.2019.04.017 |

| [42] |

YANG Z S, KIKUCHI T, HATOU Y, et al. Carbon microstructures synthesized utilizing the RF microplasma jet at atmospheric pressure[J]. Japanese Journal of Applied Physics, 2005, 44(6): 4122-4127. |

| [43] |

NEE C H, LEE M C, POH H S, et al. Plasma synthesis of nanodiamonds in ethanol[J]. Composites Part B: Engineering, 2019, 162: 162-166. DOI:10.1016/j.compositesb.2018.10.071 |

| [44] |

YANG J S, PAI D Z, CHIANG W H. Microplasma-enhanced synthesis of colloidal graphene quantum dots at ambient conditions[J]. Carbon, 2019, 153: 315-319. DOI:10.1016/j.carbon.2019.07.024 |

| [45] |

JOFFRION J B, CLOWER W, WILSON C G. Tunable excitation-independent emissions from graphene quantum dots through microplasma-assisted electrochemical synthesis[J]. Nano-Structures & Nano-Objects, 2019, 19: 100341. |

| [46] |

ANDO A, ISHIKAWA K, TAKEDA K, et al. In liquid plasma synthesis of nanographene with a mixture of methanol and 1-butanol[J]. ChemNanoMat, 2020, 6(4): 604-609. DOI:10.1002/cnma.201900676 |

| [47] |

OMURZAK E, ABDULLAEVA Z, IWAMOTO C, et al. Synthesis of hollow carbon nano-onions using the pulsed plasma in liquid[J]. Journal of Nanoscience and Nanotechnology, 2015, 15(5): 3703-3709. DOI:10.1166/jnn.2015.9278 |

| [48] |

LIN L, WANG Q. Microplasma: A new generation of technology for functional nanomaterial synthesis[J]. Plasma Chemistry and Plasma Processing, 2015, 35(6): 925-962. DOI:10.1007/s11090-015-9640-y |

| [49] |

MARIOTTI D, ŠVRčEK V, HAMILTON J W J, et al. Silicon nanocrystals in liquid media: Optical properties and surface stabilization by microplasma-induced non-equilibrium liquid chemistry[J]. Advanced Functional Materials, 2012, 22(5): 954-964. DOI:10.1002/adfm.201102120 |

| [50] |

HOFFT O, ENDRES F. Plasma electrochemistry in ionic liquids: An alternative route to generate nanoparticles[J]. Physical Chemistry Chemical Physics, 2011, 13(30): 13472-13478. DOI:10.1039/c1cp20501c |

| [51] |

WANG R, ZUO S, WU D, et al. Microplasma-assisted synthesis of colloidal gold nanoparticles and their use in the detection of cardiac troponin I (cTn-I)[J]. Plasma Processes and Polymers, 2015, 12(4): 380-391. DOI:10.1002/ppap.201400127 |

| [52] |

KONDETI V S S K, GANGAL U, YATOM S, et al. Ag+ reduction and silver nanoparticle synthesis at the plasma–liquid interface by an RF driven atmospheric pressure plasma jet: Mechanisms and the effect of surfactant[J]. Journal of Vacuum Science & Technology A: Vacuum, Surfaces, and Films, 2017, 35(6): 061302. |

| [53] |

MINETA T, SAITO T, YOSHIHARA T, et al. Preparation of silver nanoparticles by arc plasma method and their properties[J]. Materials Transactions, 2019, 60(4): 569-573. DOI:10.2320/matertrans.M2018391 |

| [54] |

TRAN Q C, DAO V D, JUNG K D, et al. Plasma-ionic liquid reduction for synthesizing platinum nanoparticles with size dependent crystallinity[J]. Electrochimica Acta, 2014, 143: 357-365. DOI:10.1016/j.electacta.2014.08.022 |

| [55] |

YAN T, ZHONG X, RIDER A E, et al. Microplasma-chemical synthesis and tunable real-time plasmonic responses of alloyed Au(x)Ag(1-x) nanoparticles[J]. Chemical Communications, 2014, 50(24): 3144-3147. DOI:10.1039/C3CC48846B |

| [56] |

HU X, SHEN X, TAKAI O, et al. Facile fabrication of Pt/Au alloy clusters using solution plasma sputtering and their electrocatalytic activity[J]. Journal of Alloys and Compounds, 2013, 552: 351-355. DOI:10.1016/j.jallcom.2012.08.033 |

| [57] |

KIM J S, DAO V D, LARINA L L, et al. Optimum alloying of bimetallic Pt/Au nanoparticles used as an efficient and robust counter electrode material of dye-sensitized solar cells[J]. Journal of Alloys and Compounds, 2016, 682: 706-712. DOI:10.1016/j.jallcom.2016.05.030 |

| [58] |

WOODARD A, XU L, BARRAGAN A A, et al. On the non-thermal plasma synthesis of nickel nanoparticles[J]. Plasma Processes and Polymers, 2018, 15(1): 1700104. DOI:10.1002/ppap.201700104 |

| [59] |

LIN L, LI S, HESSEL V, et al. Synthesis of Ni nanoparticles with controllable magnetic properties by atmospheric pressure microplasma assisted process[J]. AIChE Journal, 2018, 64(5): 1540-1549. DOI:10.1002/aic.16054 |

| [60] |

KULBE N, HÖFFT O, ULBRICH A, et al. Plasma electrochemistry in 1-butyl-3-methylimidazolium dicyanamide: Copper nanoparticles from CuCl and CuCl2[J]. Plasma Processes and Polymers, 2011, 8(1): 32-37. DOI:10.1002/ppap.201000067 |

| [61] |

HAQ A U, ASKARI S, MCLISTER A, et al. Size-dependent stability of ultra-small α-/β-phase tin nanocrystals synthesized by microplasma[J]. Nature Communications, 2019, 10(1): 817. DOI:10.1038/s41467-019-08661-9 |

| [62] |

MAHMOUDABADI Z D, ESLAMI E. Synthesis of TiO2 nanotubes by atmospheric microplasma electrochemistry: Fabrication, characterization and TiO2 oxide film properties[J]. Electrochimica Acta, 2017, 245: 715-723. DOI:10.1016/j.electacta.2017.05.189 |

| [63] |

ANANTH A, GANDHI M S, MOK Y S. A dielectric barrier discharge (DBD) plasma reactor: An efficient tool to prepare novel RuO2 nanorods[J]. Journal of Physics D: Applied Physics, 2013, 46(15): 155202. DOI:10.1088/0022-3727/46/15/155202 |

| [64] |

SATAPATHY M K, CHIANG W H, CHUANG E Y, et al. Microplasma-assisted hydrogel fabrication: a novel method for gelatin-graphene oxide nano composite hydrogel synthesis for biomedical application[J]. PeerJ, 2017, 5(6): 28663938. |

| [65] |

SUN D, TURNER J, JIANG N, et al. Atmospheric pressure microplasma for antibacterial silver nanoparticle/chitosan nanocomposites with tailored properties[J]. Composites Science and Technology, 2020, 186: 107911. DOI:10.1016/j.compscitech.2019.107911 |

| [66] |

WANG Z, XU C, LU Y, et al. Microplasma electrochemistry controlled rapid preparation of fluorescent polydopamine nanoparticles and their application in uranium detection[J]. Chemical Engineering Journal, 2018, 344: 480-486. DOI:10.1016/j.cej.2018.03.096 |

| [67] |

LIN L, STAROSTIN S A, HESSEL V, et al. Synthesis of iron oxide nanoparticles in microplasma under atmospheric pressure[J]. Chemical Engineering Science, 2017, 168: 360-371. DOI:10.1016/j.ces.2017.05.008 |

| [68] |

USHAKOV A V, KARPOV I V, LEPESHEV A A. Influence of the oxygen concentration on the formation of crystalline phases of ZrO2 nanoparticles during the low-pressure arc-discharge plasma synthesis[J]. Physics of the Solid State, 2015, 57(11): 2320-2322. DOI:10.1134/S1063783415110359 |

| [69] |

IQBAL T, AZIZ A, KHAN M A, et al. Surfactant assisted synthesis of ZnO nanostructures using atmospheric pressure microplasma electrochemical process with antibacterial applications[J]. Materials Science and Engineering: B, 2018, 228: 153-159. DOI:10.1016/j.mseb.2017.11.027 |

| [70] |

KIM K. Plasma synthesis and characterization of nanocrystalline aluminum nitride particles by aluminum plasma jet discharge[J]. Journal of Crystal Growth, 2005, 283(3/4): 540-546. |

| [71] |

PANOMSUWAN G, SAITO N, ISHIZAKI T. Nitrogen-doped carbon nanoparticles derived from acrylonitrile plasma for electrochemical oxygen reduction[J]. Physical Chemistry Chemical Physics, 2015, 17(9): 6227-6232. DOI:10.1039/C4CP05995F |

| [72] |

ZHANG R C, SUN D, LU A, et al. Microplasma processed ultrathin boron nitride nanosheets for polymer nanocomposites with enhanced thermal transport performance[J]. ACS Applied Materials & Interfaces, 2016, 8(21): 13567-13572. |

| [73] |

XU H, HE C, LIN L, et al. Direct formation of carbon supported Pt nanoparticles by plasma-based technique[J]. Materials Letters, 2019, 255: 126532. DOI:10.1016/j.matlet.2019.126532 |

| [74] |

SHEIDA R, SHARIAT M, KARIMIPOUR M, et al. Atmospheric pressure non-thermal plasma-liquid interactions for a template-free synthesis of Al-doped CdS nanorods[J]. Photonics and Nanostructures - Fundamentals and Applications, 2019, 37: 100746. DOI:10.1016/j.photonics.2019.100746 |

| [75] |

NAKASUGI Y, SAITO G, YAMASHITA T, et al. Solution plasma synthesis of Au nanoparticles for coating titanium dioxide to enhance its photocatalytic activity[J]. Thin Solid Films, 2015, 583: 135-141. DOI:10.1016/j.tsf.2015.03.075 |

| [76] |

MAHMOUDABADI Z D, ESLAMI E, NARIMISA M. Synthesis of Ag/TiO2 nanocomposite via plasma liquid interactions: Improved performance as photoanode in dye-sensitized solar cell[J]. Journal of Colloid and Interface Science, 2018, 529: 538-546. DOI:10.1016/j.jcis.2018.06.048 |

| [77] |

ANANTH A, MOK Y S. Dielectric barrier discharge(DBD) plasma assisted synthesis of Ag2O nanomaterials and Ag2O/RuO2 nanocomposites[J]. Nanomaterials, 2016, 6(3): 42. DOI:10.3390/nano6030042 |

| [78] |

冯雪兰, 程易. 气液等离子体过程强化技术及其在高级氧化过程的应用[J]. 化工进展, 2018, 37(4): 1247-1256. FENG X L, CHENG Y. Process intensification technique of gas-liquid plasma and its application in advanced oxidation processes[J]. Chemical Industry and Engineering Progress, 2018, 37(4): 1247-1256. |