2. 杭州富如德科技有限公司, 浙江 杭州 310018

2. Hangzhou Fluid Technology Co. Ltd, Hangzhou 310018, China

加氢反应流出物空冷器(Hydrogenation Reactor Effluent Air Coolers, REAC)系统输送的介质为气液两相流,气相中富含的NH3、H2S和HCl在冷却过程中会发生可逆反应[1],生成强腐蚀性的铵盐(NH4Cl和NH4HS)。工艺上采用在REAC系统上游设置注水点,溶解并冲洗沉积在管壁的铵盐。然而,若冲洗水和输送介质未经充分混合,或多相流动过程中水相分布不均匀,则易引发铵盐的沉积堵塞和垢下腐蚀。因此,通常需要在REAC系统的进口管道增设静态混合器。

在REAC系统入口静态混合器的设计选型过程中,应重点考虑以下两个因素:1)提高工艺注水的混合效果;2)在混合器出口处,壁面剪切应力低于其冲蚀破坏的临界值,避免管道冲蚀。由于静态混合器内部结构各异,流场较为复杂,难以进行理论求解,采用数值计算进行混合器内部流场和混合性能分析已得到广泛认同。Hirschberg等[2]计算获得了结构优化后静态混合器SMX内部的内部压力场、流体混合效果和停留时间分布;Rahmani等[3]对SMX和螺旋静态混合器的混合效果进行对比分析;郭瓦力等[4]通过建立SK型静态混合器的甲苯-水两相混合物理模型,获得了浓度场云图和不均匀系数;张春梅等[5, 6]等通过CFD软件分析静态混合器流场特性,并分析了结构特性和流场边界条件对混合效果的影响。在多相流模拟研究方面,王嘉骏等[7]在VOF多相流模型的基础上,分别采用欧拉-示踪剂法和拉格朗日-示踪粒子法研究弯曲通道内液体混合过程;毛羽[8]等采用欧拉多相流模型,对加氢裂化反应器内三相流动、传热、传质开展数值模拟计算;翟之平等[9]基于Mixture多相流模型对叶片式抛送装置内的气固两相流场进行数值模拟。

本文在加氢REAC系统流动腐蚀机理研究的基础上,针对空冷器入口内置叶片式混合器的结构和介质特性,对静态混合器内多相流动特性进行数值分析,获得流速、湍流强度、水相分率、壁面剪切应力等流体动力学参数,研究混合机理。并且,通过水相分率和不均匀系数对混合效果进行表征。研究成果有望为静态混合器的设计和选型提供参考。

2 REAC系统流动腐蚀机理为了避免REAC系统中铵盐的结晶沉积堵塞,在空冷器前设置工艺注水以洗涤气相冷凝析出的NH4Cl和NH4HS晶体。铵盐颗粒在微量液态水存在的工况下极易吸湿潮解,对碳钢空冷器管束造成碱性环境下的垢下腐蚀,如(1)、(2)所示:

| $ \text{Fe}+2\text{N}{{\text{H}}_{4}}^{+}+2\text{C}{{\text{l}}^{-}}\to \text{F}{{\text{e}}^{2+}}+2\text{N}{{\text{H}}_{3}}(\text{l})+{{\text{H}}_{2}}\uparrow +2\text{C}{{\text{l}}^{-}} $ | (1) |

| $ x\text{Fe}+y\text{N}{{\text{H}}_{4}}^{+}+y\text{H}{{\text{S}}^{-}}\to \text{F}{{\text{e}}_{x}}{{\text{S}}_{y}}+y\text{N}{{\text{H}}_{3}}+y{{\text{H}}_{2}}\uparrow $ | (2) |

在反应(2)中,铵盐溶液与碳钢基体反应生成的腐蚀产物膜FexSy,可有效阻止腐蚀介质对碳钢的进一步腐蚀。由于多相介质流动时在近壁面存在沿管束径向的速度梯度,当流动产生的剪切应力足够大时,腐蚀产物膜局部破损流失,碳钢基体裸露于腐蚀介质中继续腐蚀,形成破损-腐蚀-破损直至穿孔失效的自催化加速腐蚀体系。因此,对于REAC系统而言,其入口管道静态混合器的设计既要考虑混合后的水相分率分布均匀,又要确保局部最大剪切应力小于冲蚀临界剪切应力,避免冲蚀。

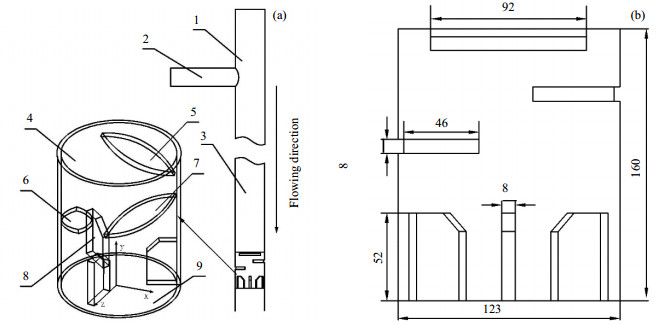

3 叶片式混合器计算模型 3.1 物理模型加氢REAC系统入口叶片式混合器的结构组装如图 1(a)所示,包括筒壁、叶片和整流挡板,具体结构尺寸见图 1(b)。混合器长度l为160 mm,管壁内径为123 mm,叶片间夹角为120°,叶片与管壁垂直,沿管内壁一条母线展开,叶片与XZ平面的夹角为13.12°;三个整流挡板竖直放置,板间夹角为120°,与叶片交错分布。计算过程中,在距混合器上游2500 mm处(与实际注水点位置一致)设置注水点,并在混合器出口处增加长度为20倍(3200 mm)的直管段,使混合器进出口的多相流动达到充分发展的状态。

|

图 1 叶片式混合器几何模型及器结构尺寸 Fig.1 The geometric model and structural size of blade mixer (a) blade mixer geometry; (b) structural size of mixer 1. oil and gas flow 2. water injection 3. pipeline 4. inlet 5. first blade 6. second blade 7. third blade 8. rectifying baffles 9. outlet |

加氢REAC系统介质为气-油-水三相流。在混合器上游的注水点附近,液态水由高压喷嘴注入多相流管道,此时的多相流流型为喷雾流。在混合器内,由于叶片和挡板的搅拌和剪切作用,液滴将逐渐均匀地分布在气相中,逐渐实现空间上的均匀分布。在混合器出口处附近,气相流速较高,气相会以气核的形式在管道中心流动,液相则成为贴壁液膜向下流动,此处的多相流流型为环状流和喷雾流共存。针对加氢反应流出物多相流介质,考虑到气液相间的耦合作用以及计算的稳定性,采用Mixture多相流模型进行计算求解[10]。

Mixture多相流模型是一种简化的双流体模型,该模型假定短空间尺度上局部的平衡求解连续性方程、动量方程和能量方程,适用于模拟有强烈耦合且各相具有不同速度的多相流。在本文中,Mixture多相流模型通过求解混合相的连续性方程、动量方程、第二相的体积分数方程以及相对速度实现气-油-水三相的数值模拟。其中,主相为气相,次相为油相和水相。Mixture模型的控制方程如下:

连续性方程:

| $ \frac{\partial }{\partial t}({{\rho }_{\text{m}}})+\nabla \bullet ({{\rho }_{\text{m}}}\boldsymbol{{{v}_{\text{m}}}})=0 $ | (3) |

多相混合动量方程:

| $ \begin{array}{l} \frac{\partial }{{\partial t}}\left( {{\rho _{\rm{m}}}\boldsymbol{{v_{\rm{m}}}}} \right) + \nabla \cdot \left( {{\rho _{\rm{m}}}\boldsymbol{{v_{\rm{m}}}}\boldsymbol{{v_{\rm{m}}}}} \right) = \\ - \nabla p + \nabla \cdot \left[ {{\mu _{\rm{m}}}\left( {\nabla \boldsymbol{{v_{\rm{m}}}} + \nabla \boldsymbol{{v_{\rm{m}}}}^{\rm{T}}} \right)} \right] + {\rho _{\rm{m}}}\boldsymbol{g} + \\ \boldsymbol{F} + \nabla \cdot \left( {\sum\limits_{k = 1}^n {{\lambda _k}{\rho _k}\boldsymbol{{v_{dr,k}}}\boldsymbol{{v_{dr,k}}}} + {\sigma ^p}} \right) \end{array} $ | (4) |

第二相的体积分数方程:

从第二相p的连续性方程,可以得到第二相p的体积分数方程为:

| $ \frac{\partial }{{\partial t}}({\alpha _{\rm{p}}}{\rho _{\rm{p}}}) + \nabla \bullet ({\alpha _{\rm{p}}}{\rho _{\rm{p}}}\boldsymbol{{v_{\rm{m}}}}) = - \nabla \bullet ({\alpha _{\rm{p}}}{\rho _{\rm{p}}}\boldsymbol{{v_{{\rm{dr,k}}}}}) $ | (5) |

湍流模型和近壁面处理方式:

多相流中气相的体积分数占三相总体积的97%以上,计算气相的雷诺数为1.32×105,据此可以判断叶片式混合器内多相流的流动状态为湍流。湍流模型选择Realizablek-ε湍流模型。由于Realizablek-ε模型是高Re数的湍流模型,而近壁区内的流动,Re数较低,湍流发展并不充分,湍流的脉动影响不如分子黏性的影响大,因此将近壁面(Near-wall treatment)处理方式与Realizablek-ε湍流模型相结合。在沿法线的不同距离上,将流动划分为壁面区和核心区。在后续计算过程中,依据yp+≈ 1的原则,对近壁面的网格进行加密。yp+定义为:

| $ y_{\rm{p}}^ + = \frac{{\rho \sqrt {{\tau _{\rm{w}}}/\rho \bullet {x_2}} }}{\mu } $ | (6) |

计算模型根据叶片式混合器的实际几何模型建立,求解器中的主要参数设置为:体积相分率采用一阶迎风格式进行离散,动量、湍动能和湍流耗散率均采用二阶迎风格式进行离散。选择加氢REAC典型工况和操作参数,运用工艺仿真软件ASPEN Plus进行计算,得到内置叶片式混合器入口的多相流介质组成及物性参数,其结果见表 1。

| 表 1 多相流物性参数 Table 1 Physical characteristics of multiphase flow |

计算域的入口采用速度进口,出口采用自由流出口,压力-速度耦合采用PRESTO!格式,梯度采用Least Squares Cell Based,壁面按固壁无滑移条件处理。

3.4 网格无关性验证利用Gambit对叶片式混合器进行网格划分,中间叶片及整流挡板采用非结构化网格,其余部分采用结构化网格,网格最大边长比为2:1,歪斜度均不大于0.1,网格总数为80万。采用表 1中的多相流物性参数和边界条件,分别划分80、100、120、140和160万五种网格密度,计算得到各网格密度下混合器的进出口压力差,如表 2所示。由此可知,相对于80万的网格数量,随着网格密度的逐渐增加,进出口压力差的相对变化值均小于3%,认为已经达到网格无关性要求。

| 表 2 网格无关性验证 Table 2 Verification of grid independence |

为检验数值计算的可靠性,本文采用环道式多相流实验装置开展叶片式混合器的压降试验[11]。压降试验选用的多相流介质分别为氮气、白油和水,在实验过程中分别通过隔膜计量泵、磁力传动泵和往复压缩机调节水、白油、氮气的体积流量比率,使其接近实际比率。在混合器进出口设置压力传感器,测试进出口压力差。在不同流量下进行三组比对实验,实验结果如表 3所示。由表 3可知,实验值和模拟值吻合较好。

| 表 3 实验压降同模拟压降对比 Table 3 Pressure drop comparison between the simulation and experimental data |

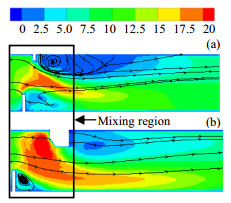

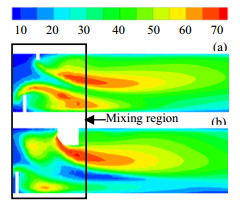

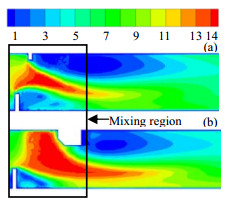

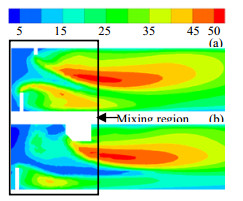

采用多相流物性参数,开展数值模拟。图 2为X=0和Z=0截面内,叶片式混合器内部及出口区域的流速分布图。由图 2可知,叶片和挡板的存在使流道发生明显的改变,流线随之改变,多相流流速迅速增加。混合器内部的最高流速达到20 m·s-1。并且,由于叶片上下两侧压力差的影响,叶片一、叶片三的下方形成了与流动方向相反的漩涡,可进一步增强三相间的混合作用。由图 3可知,流体在流经混合器时,流体的湍流强度显著增强,促进了三相间的相互渗透和扰动。随着流体逐渐远离混合管段,由于缺少混合叶片的持续作用,湍流强度逐渐减弱。在单相气体条件下,模拟混合器内部的速度和湍流强度分布,并与多相流条件下的计算结果进行对比分析,如图 4、5所示。对比图 2、4可知,上述两种介质下,混合器内流速的整体分布规律基本一致。然而,单相气体条件下的流速较低,最高流速为14 m·s-1。同样地,由图 3、5可知,湍流强度的整体分布规律也较为相似,但单相气体条件下的湍流强度值较小。这是由于在多相流动条件下,气相和油相、水相间存在滑移速度,相间剪切作用导致湍流脉动更加强烈,导致了湍流强度的增加。

|

图 2 多相流管道纵截面的速度分布 Fig.2 Velocity distribution of pipeline longitudinal section under multiphase flow (a) X =0, (b) Z =0 |

|

图 3 多相流管道纵截面的湍流强度分布 Fig.3 Turbulence distribution of pipeline longitudinal section under multiphase flow (a) X=0, (b) Z=0 |

|

图 4 单相流管道纵截面的速度分布 Fig.4 Velocity distribution of pipeline longitudinal section under single flow (a) X =0, (b) Z =0 |

|

图 5 单相流管道纵截面的湍流强度分布 Fig.5 Turbulence distribution of pipeline longitudinal section under single flow (a) X =0, (b) Z =0 |

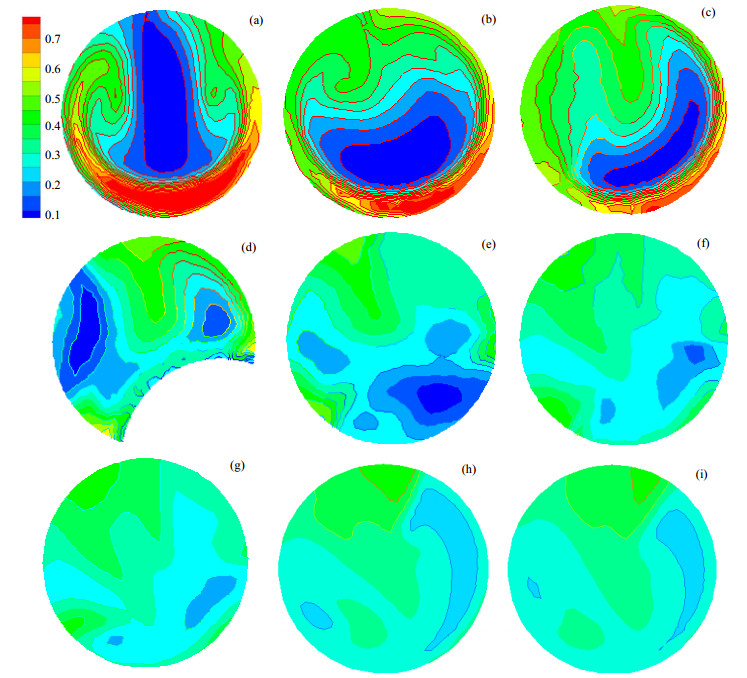

图 6(a)~(h)为叶片式混合器及其进出口管道不同截面的水相分率云图。其中,图 6(a)、(b)为进口管道区域,图 6(c)~(f)为混合器所在区域(Y =0~-160 mm),图 6(g)~(i)为出口管道区域。采用无量纲参数λ定义混合器出口沿程距离L与混合器长度l的比值。由图 6可知,当多相流进入混合器前,水相分布主要集中在管道的一侧,分布很不均匀;进入混合器后,在叶片及挡板的搅拌作用下,多相流流速及湍流强度迅速提高,水相进行了重新分布,完成了从高浓度聚集区向管道中心的扩散过程,均匀性得到了明显改善;离开混合器后,由于混合器出口的漩涡和高湍动能区域的存在,混合作用会持续一段距离;在距混合器出口400 mm后(λ=3)后,管道中的水相分率不再随流动距离的增加发生明显改变,表明其已经达到充分发展状态。

|

图 6 不同管道横截面的水相分率云图 Fig.6 Water phase fraction cloud of different pipeline cross-sections (a) Y =800 mm (b) Y =400 mm (c) Y =0 mm (d) Y =-40 mm (e) Y =-80 mm (f) Y =-160 mm (g) Y =-240 mm (h) Y=-640 mm (i) Y=-800 mm |

本文进一步采用不均匀系数φ定量计算分布混合程度[12]。φ的定义如下:

| $ \varphi = \frac{\sigma }{{\bar \phi }} $ | (7) |

其中,σ代表截面上水相分率的分布方差,可通过截面上所有节点的浓度计算得到:

| $ \sigma = \sqrt {\frac{1}{N}\sum\limits_{i = 1}^N {{{({\phi _i}-\bar \phi )}^2}} } $ | (8) |

式中,N代表截面上的节点数,Φi代表每个节点上水相的体积分数,Φ是截面上水相分率的算术平方根,由式(9)计算:

| $ \bar \phi = \frac{1}{N}\sum\limits_{i = 1}^N {{\phi _i}} $ | (9) |

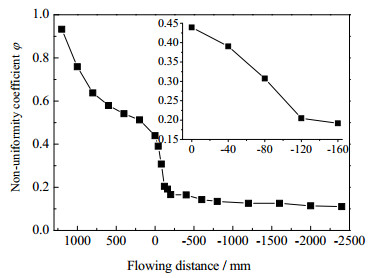

根据不均匀系数的定义,φ越小,表示混合效果越好。图 7绘制了不同截面的不均匀系数,其中X轴为管道的沿程距离长度,X轴的负方向为流体的流动方向,X =0 mm为混合器的进口。由图 7可知,多相流在流经混合区域(X=0~160 mm)时,不均匀系数迅速降低,从0.44降低至0.19。随着流动沿程距离的增加,不均匀系数的下降趋势变得平缓,距混合器出口640 mm处(X=-800 mm,λ=3时),不均匀系数降低至0.13。此后,随着流动充分发展,不均匀系数不再发生明显改变。与图 6对比可知,不均匀系数变化规律与管道横截面的水相分率分布基本一致。

|

图 7 管道各截面不均匀系数随沿程距离的变化规律 Fig.7 Non-uniformity coefficient of different pipeline cross-section vs flowing distance |

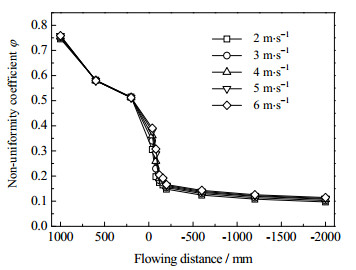

空冷器入口管道的流速范围通常为2~6 m·s-1。图 8为不同流速下,水相分率的不均匀系数随沿程距离的变化规律。由图 8可知,流速的增加未对混合效果造成明显的影响,证明该叶片式静态混合器对于REAC系统入口管道的多相流混合具有很好的适用性。

|

图 8 不同流速下水相分率的不均匀系数随沿程距离的变化规律 Fig.8 Non-uniformity coefficients of different pipeline cross-section vs flowing distance under different flow velocities |

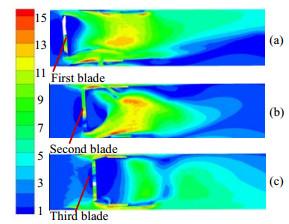

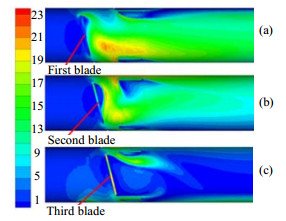

剪切应力是衡量碳钢管束是否存在冲蚀风险的重要指标,若局部剪切应力过大,则管壁的腐蚀产物保护膜容易变形脱落,形成自催化加速体系,易导致管壁冲刷减薄。因此,在考虑满足混合效果的前提下,应控制混合器出口剪切应力的数值低于临界值。图 9和图 10分别是当介质为单相气体和气-油-水三相流条件下,混合器各叶片后部管壁剪切应力分布云图。由图 9、10可知,叶片的存在使流场发生了突变,在叶片1和叶片2的下部管壁产生了较大的剪切应力,其中剪切应力较大的部位主要集中在整流挡板所在区域的壁面上。由于液相黏度高于气相,多相流动条件下会在壁面上产生更大的剪切应力,最高达23 Pa,高于冲蚀实验获得的冲蚀临界剪切应力15.2~15.8 Pa[13],具有很高的冲蚀风险。并且,由图 2、3可知,混合器出口附近的流速和湍动能较高,流态不稳定,高速气流易将液段击穿,从而造成液膜的失稳。当无稳定的液膜存在时,气相中夹带的液滴将增大对腐蚀产物保护膜的冲刷作用。因此,需要通过在混合器出口加装不锈钢衬套等方式,避免因冲刷腐蚀导致管道泄漏和爆管。

|

图 9 单相流下各叶片后部管壁剪切应力 Fig.9 Wall shear stress behind each blade caused by single phase flow (a) pipeline behind the first blade; (b) pipeline behind the second blade; (c) pipeline behind the third blade |

|

图 10 多相流下各叶片后部管壁剪切应力 Fig.10 Wall shear stress behind each blade caused by multiphase flow (a) pipeline behind the first blade; (b) pipeline behind the second blade; (c) pipeline behind the third blade |

本文在加氢REAC系统流动腐蚀机理研究的基础上,运用CFD模拟,计算叶片式混合器内的多相流动特性,并对模拟所得到的混合器进出口压降与实验值进行比对,验证了计算结果的可靠性。通过分析混合器内部的流速、湍动能、水相分率、剪切应力等流动参数,得到以下结论:

(1)多相流流经混合器时,流道变化剧烈,混合区域内的湍流强度明显增强,促进了油、气、水三相间的相互渗透和扰动。最下方叶片的底部会形成较大尺度的漩涡,对混合器出口的流体起到了持续的混合作用;

(2)通过分析管道各截面的水相分率和不均匀系数φ可知,多相流在流经混合器后,水相存在从局部聚集区向管道中心的扩散过程,其不均匀系数φ从0.44降低至0.19,不均匀性得到了明显改善;当流速范围为2~6 m·s-1时,流速的改变对混合效果没有明显的影响;

(3)采用无量纲参数λ定义混合器出口沿程距离L与混合器长度l的比值,计算发现,当λ=3时,多相流动达到充分发展状态,水相分率的不均匀系数不再发生明显改变。

(4)由于混合区域内流速急剧增加,会在出口管道壁面形成剪切应力较大的区域,接近碳钢材料冲蚀破坏的临界值,需考虑在混合器出口增加衬套,防止壁面冲刷减薄。

符号说明:| [1] | OU Guo-fu(偶国富), WANG Kuan-xin(王宽心), XIE Hao-ping(谢浩平) . Numerical simulation of ammonium hydrosulphides crystallization rules in hydrogenation air-cooling system(加氢空冷系统硫氢化铵结晶规律的数值模拟)[J]. J Chem Eng of Chinese Uiv(高校化学工程学报) , 2013, 27 (2) : 355-359 |

| [2] | Hirschberg S, Koubek R, Moser F . An improvement of the Sulzer SMXTM static mixer significantly reducing the pressure drop[J]. Chem Eng Res Des , 2009, 87 (4) : 524-532 DOI:10.1016/j.cherd.2008.12.021 |

| [3] | Ramin K R, Anahita A, Theo G K . A numerical study of the global performance of two static mixers[J]. J of Flu Eng , 2006, 129 (3) : 338-349 |

| [4] | WANG Xiu-gang(王修纲), GUO Wa-li(郭瓦力), WU Jian-hua(吴剑华) . Experimental and numerical study on liquid-liquid dispersion in static mixer(静态混合器中液液分散实验及CFD模拟)[J]. CIESC J(化工学报) , 2012, 63 (2) : 767-774 |

| [5] | GONG Bin(龚斌), ZHANG Jin(张静), ZHANG Chun-mei(张春梅) . Effect of incorporating assemblies of twist elements on the flow field in a static mixer(扭转叶片组合对静态混合器流场特性的影响)[J]. J of BJ Univ of Chem Techn(北京化工大学学报) , 2008, 35 (3) : 84-88 |

| [6] | HUANG Na(黄娜), WU Jian-hua(吴剑华), ZHANG Chun-mei(张春梅) . Effects of different boundary conditions on the velocity field under laminar flow in a kenics static mixer(边界条件对SK型静态混合器层流流场的影响)[J]. J of BJ Univ of Chem Techn(北京化工大学学报) , 2008, 35 (4) : 90-94 |

| [7] | WANG Jia-nan(王佳男), WANG Jia-jun(王嘉骏), FENG Lian-fang(冯连芳) . Numerical study on fluids mixing based on droplet flows in serpentine microchannels(弯曲微通道中液滴内混合过程的数值模拟研究)[J]. J Chem Eng of Chinese Uive(高校化学工程学报) , 2014, 28 (2) : 218-222 |

| [8] | LIU Xiao-bo(刘小波), MAO Yu(毛羽), WANG Juan(王娟) . Computational fluid dynamics of multiphase flow in hydrocracking reactor based on porous media(基于多孔介质加氢裂化反应器多相流数值模拟)[J]. Acta Petrolei Sinca(Petro Proc Sect)(石油学报(石油加工)) , 2012, 28 (2) : 260-267 |

| [9] | ZHAI Zhi-ping(翟之平), YANG Zhong-yi(杨忠义), GAO Bo(高博) . Simulation of solid-gas two-phase flow in an impeller blower based on mixture model(基于mixture模型的叶片式抛送装置内气固两相流模拟)[J]. Trans of the CSAE(农业工程学报) , 2013, 29 (22) : 50-58 |

| [10] | Tang P, Yang J, Zheng J Y . Failure analysis and prediction of pipes due to the interaction between multiphase flow and structure[J]. Eng Fail Anal , 2009, 16 (5) : 1749-1756 DOI:10.1016/j.engfailanal.2009.01.002 |

| [11] | OU Guo-fu (偶国富), JIN Hao-zhe (金浩哲), CAO Hai-bin (曹海彬), et al. Recycling multiphase flow erosion-corrosion experimental device (环道式多相流冲蚀试验装置): CN 200710067815.1 [P]. 2009-05-06. |

| [12] | WU Min-quan(吴民权), HUANG Fa-rui(黄发瑞), XU De-xing(徐德兴) . Study on gas-gas rapid mixing(气-气快速混合研究)[J]. Acta Petrolei Sinica(Petro Proc Sect)(石油学报(石油加工)) , 1993, 9 (2) : 112-118 |

| [13] | OU Guo-fu(偶国富), LI Peng-xuan(李鹏轩), QIU Jie(裘杰) . Numerical simulation of the REAC outlet pipeline structure optimization(REAC出口管道结构优化的数值模拟)[J]. J of ZJ Sci-Tech Univ(浙江理工大学学报) , 2009, 26 (3) : 364-369 |