污水源热泵系统以污水作为冷热源,运行过程中会出现换热器管道的堵塞、结垢等问题,换热器结垢后增加了传热阻力,造成系统效率低下[1],换热器污垢严重时还会使流动中断,系统被迫停止运行,直接造成经济损失。为了有效除垢,众多学者对污垢的生长机理进行了研究。Arsenyeva O P等[2]描述了水沟垢的渐近行为,污垢沉积率以及污垢脱除率。Bai X等[3]对水垢的生长动力学特征及污垢成分进行了实验研究,并建立了污垢生长模型。Kazi S N[4]发现污垢沉积率随着表面热导率的增加而增加。Quan Z等[5]对碳酸钙的结垢过程进行了实验研究,发现随流体速度,硬度、碱度、溶液温度的降低,污垢的结垢速率逐渐增大。

现有污水源热泵换热器防堵防垢的技术比较多,主要分为化学清洗法,机械清洗法。比较成熟的机械清洗法又包括自动螺旋线除垢法,旋转弹簧法,旋转纽带法,胶球在线清洗法,高流速水冲击换热管法,自动筛滤器,换热管自动清洗装置,声空化除垢技术。化学清洗法免不了会浪费日益紧张的水资源,并且可能会导致换热管腐蚀泄漏、污染环境等一系列问题。而现有机械清洗方法免不了会停机造成经济损失和人力资源耗费,而且除垢设备的复杂及操作条件的局限性使其不能经济有效地对换热器进行除垢,因此有必要对新的除垢设备和方法进行设计研究。

固液两相流除垢技术发展于上世纪八十年代,在换热器中加入固体颗粒,颗粒随流体流动实现流态化,固体颗粒的无规律运动对换热壁面的不断碰撞可以达到防垢、除垢的目的,同时颗粒重复冲击边界层,也强化了换热。流态化换热器主要问题是能否高效地实现固体颗粒在换热器内的循环流动和回收,Kollbach和Rautenbach[6, 7]设计了具有多根下降管的流态化换热器。但是,复杂的结构使得操作十分复杂,设备制造成本较高,而且固体颗粒容易在管内堵塞和沉积。国内学者叶施仁[8]借鉴国外流态化换热器的设计理念,把进水管伸入到下部沉沙管箱的中间部分,并且在下部沉沙管箱中安置了筛板,筛板的开孔率比较低,为实现流动的稳定性,设备加入了导流件,张立斌[9]在原有设备基础上设计了一套新型汽液流态化换热器,并实现了颗粒循环回收,设备已经投入商业生产应用。姜峰等[10]对汽液两相流的传热进行了实验研究,发现在汽液两相流的基础上加入固体颗粒后,换热设备的结垢周期明显增长。

综上所述,固液两相流换热器的固体颗粒在除垢方面作用巨大,增大换热系数的同时还可以降低换热器壁温。但是固液两相流除垢技术在工业污水换热器中的应用较少,仍有许多问题尚未解决,如固体颗粒的顺利回收问题,流态化除垢的壁面作用力,壁面磨损情况、传热系数的提升、简单实用的固液两相流除垢设备研究等。本文结合污水源热泵存在的污垢问题对换热器固液两相流除垢进行深入的研究,探讨流态化换热器应用于污水源热泵的可能性。

2 沙粒—水固液两相流数值模拟数值模拟已成为研究流体流动与换热的重要手段。通过数值模拟的方法,分析颗粒流速、颗粒浓度、颗粒直径对壁面磨损的影响,研究颗粒的加入对传热性能的影响,并且能够数值上研究颗粒对换热面的作用压力,减少实验工作量且能弥补实验研究的不足。本文采用ANSYS 14.0软件,选用DPM模型(离散相模型)对管内固液两相流的传热、磨损情况进行模拟分析。

2.1 控制方程假设稳态条件下,沙粒与流体均匀混合,在单项控制方程基础上,由于颗粒的加入,应另外加入颗粒对流动和换热影响所造成的源相。具体方程如下所示[11]:

连续性方程:

| ${\rm{div}}({\alpha _1}u) = 0$ | (1) |

动量方程:

| ${\rm{div}}({\alpha _1}\rho u\phi ) = {\rm{div}}({\alpha _1}\mathit{\Gamma }{\rm{grad}}\phi ) + S$ | (2) |

能量方程:

| ${\rm{div}}(\rho uT) = {\rm{div}}({\alpha _1}\psi {\mathit{\Gamma }_{\rm{T}}}{\rm{grad}}T) + S$ | (3) |

其中,ρ是固液两相流密度φ,Γ,S取值如表 1所示。

| 表 1 控制方程中的参数 Table 1 Parameters used in the control equations |

湍流粘性系数μt可表示为:

| ${\mu _{\rm{t}}} = {C_\mu }\rho \frac{{{k^2}}}{\varepsilon }$ | (4) |

其他参数可设置为常数,Cμ=0.09,C1=1.44,C2=1.92,σk=1.92, σε=1.0,其中σt是湍流普朗特数,取值为0.9。

GT固液两相流流动造成的湍流动能生成相,可以表示为:

| ${G_T} = {\mu _t}\{ 2[{(\frac{{\partial u}}{{\partial x}})^2} + {(\frac{{\partial v}}{{\partial y}})^2}] + {(\frac{{\partial u}}{{\partial y}} + \frac{{\partial v}}{{\partial x}})^2}\} $ | (5) |

其中,α1是空隙率,ρ1流体密度,fdx、fdy是固液两相在X、Y方向的曳力,Gp沙粒的湍流生成相,ψ为普朗特数的修正。

2.2 颗粒对壁面磨损模型固液两相流除垢的原理主要是固体颗粒对壁面的碰撞磨损,磨损率定义为单位时间内,壁面磨损掉的管壁质量与管壁磨损体积之比,磨损率受颗粒速度,冲击角影响,ANSYS中定义磨损率Rerosion为[12, 13]:

| ${{\mathop{\rm R}\nolimits} _{{\rm{erosion}}}} = \sum\limits_{p = 1}^{{N_p}} {\frac{{{m_{\rm{p}}}C({d_{\rm{p}}})f(\alpha ){v^{b(v)}}}}{{{A_{face}}}}} $ | (6) |

方程(6) 中的C(dp)是颗粒直径函数,α为冲击角,f(α)为冲击角函数,v为颗粒速度,b(v)是相对速度函数。对其变形简化可得:

| $R = {M_{\rm{p}}}KF(\alpha )V_{\rm{p}}^n$ | (7) |

方程(7) 中R量纲为kg·m-2·s-1,Mp为颗粒浓度,K为常数,与颗粒有关,K=1.8×10-9,f(α)为冲击角函数,Vp为固液两相流平均速度,n为速度指数。

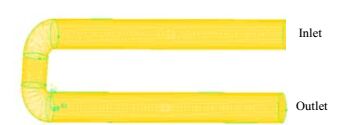

2.3 几何模型及边界条件数值模拟目的为探究固液两相流固体颗粒的速度、浓度对壁面磨损情况和颗粒的加入对表面传热系数的提升程度,为简化计算,取一段换热管作为模拟对象,其换热管几何参数如表 2所示,几何模型和网格划分如图 1和图 2所示。

| 表 2 换热管道参数 Table 2 Parameters of the heat exchange pipe |

|

图 1 几何模型 Fig.1 Geometric model of the heat exchange pipe |

|

图 2 网格划分 Fig.2 Grid division used in the simulation |

边界条件:进口设置为速度进口,出口设置为自由出流,在不同数值模拟研究目的下,流速、沙粒密度及沙粒直径设置为不同的值。

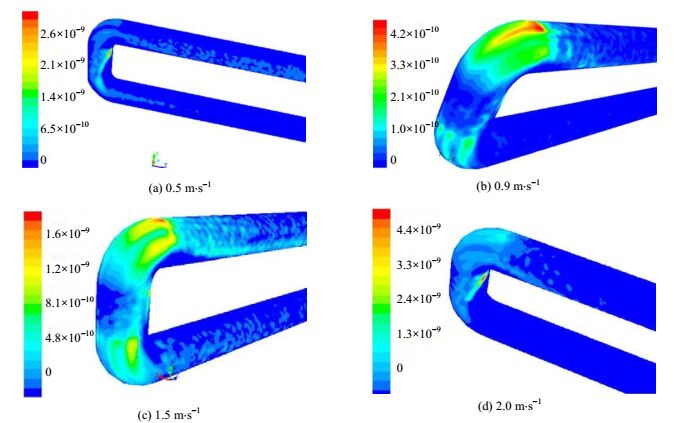

2.4 数值模拟结果分析 2.4.1 流速对壁面磨损的影响采用如2.1节所述的DPM模型求解管内的固液两相流流动,研究不同流速下对壁面磨损的影响规律,以沙粒作为实验工质,换热器管壁为钢管,其中颗粒直径设置为0.0015 m,入口处颗粒喷射浓度为1.27 kg·m-2·s-1,模拟结果如图 3所示:

|

图 3 不同流速下管壁磨损情况 Fig.3 Tube wall wear at different flow rates |

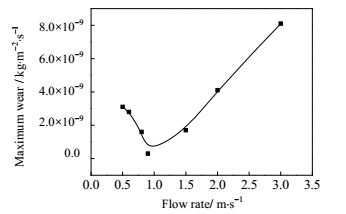

分析图 4发现,随着流速的增加固体颗粒对壁面的磨损率先降低后增加,在速度为1.0 m·s-1左右为分界点,从ANSYS模拟云图 3中可以看出在流速为0.5 m·s-1时,沙粒的运动几乎是贴着管道的底部滑动的,也就是说沙粒并没有与污水充分混合流动,没有达到流态化,是由于流速过低所致。从图 3(b)到图 4看出,当沙粒流速超过0.9 m·s-1时,沙粒几乎不贴管道底部流动,并且流速越大,与污水混合越充分。磨损率最大的地方出现在90°角处,当流速从0.9升到3 m·s-1s时,最大磨损率从4.2×10-10上升到了8.3×10-9 kg·m-2·s-1,磨损率提升了一个数量级,可见流速对磨损的影响比较大。从云图中可以明显看出磨损的严重程度,所以,若选择固液两相流除垢,在换热器设计时,弯头处的管壁厚度应适当加厚。

|

图 4 流速与壁面最大磨损率关系 Fig.4 Profile of maximum wall wear rate as a function of flow rate |

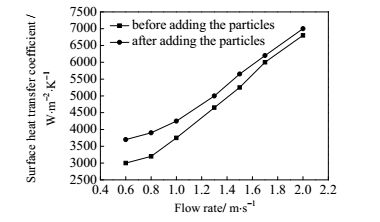

在固液两相流态化流动中,传热系数的提升是由两部分组成的,一部分是由于污垢的去除,另一部分是由于沙粒破坏了边界层,本文以沙粒作为实验工质,其中壁面温度设为固定温度为303 K,流体进口温度设为299 K,流速为0.6~2 m·s-1,这也是与实际工程中的工况参数基本相符。其模拟计算结果如图 5所示。

|

图 5 不同流速下加入颗粒前后表面传热系数的变化 Fig.5 Profiles of surface heat transfer coefficient before and after particle addition at different flow rates |

从图 5可以看出,在相同的速度下,加入颗粒后管壁的表面传热系数增幅明显,在流速0.6~2 m·s-1范围内,加入颗粒后,其换热系数的提升为2.6%到23%,其规律为随着流速的增大,其换热系数的提升幅度逐渐变小。因为流速较低时,管内的湍流度较小,加入沙粒后,沙粒的无规则运动破坏了边界层,使表面传热系数流速明显增大;而流速较高时,管内流体的湍流度已经很大,再加入沙粒虽然能破坏边界层,但总的湍流度增大不明显,所以会出现上述结果。

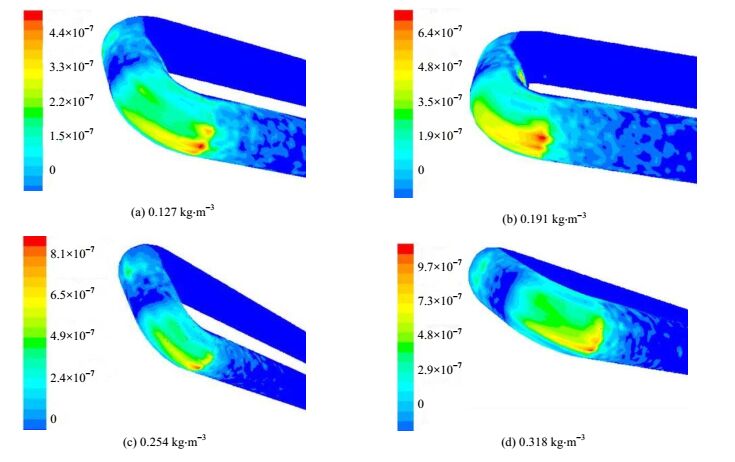

2.4.3 沙粒浓度对壁面磨损的影响沙粒直径选为0.002 m,沙粒密度1500 kg·m-3,颗粒浓度0.127~0.318 kg·m-3,不考虑换热现象,模拟结果如图 6所示。

|

图 6 不同沙粒浓度对壁面磨损情况 Fig.6 Surface wear at different sand concentrations |

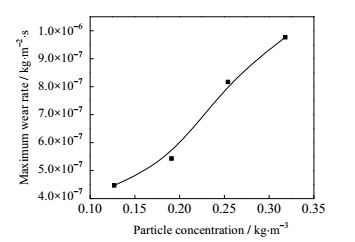

由图 6显示了不同沙粒浓度造成的壁面磨损云图,图 7为最大磨损率与沙粒浓度的关系,只考率最大磨损率是因为磨损最大处,也是管道磨损泄漏最危险处。从云图 6可以看出,在弯管的外侧,磨损最严重,在沙粒浓度为0.191 kg·m-3时,磨损达到的数量级达到10-7 kg·m-2·s-1。假如除垢系统持续运行10天,在沙粒浓度为0.318 kg·m-3时,则管道可磨损掉0.84 kg·m-2,可见磨损量也是比较大的,因此在流态化除垢时,除垢时间不应太长,对沙粒的体积分数及流速应进行合适选择,既要满足除垢需要,又要尽可能减少管道损伤。

|

图 7 沙粒浓度与最大磨损率关系 Fig.7 Profile of maximum wear rate as a function of sand concentration |

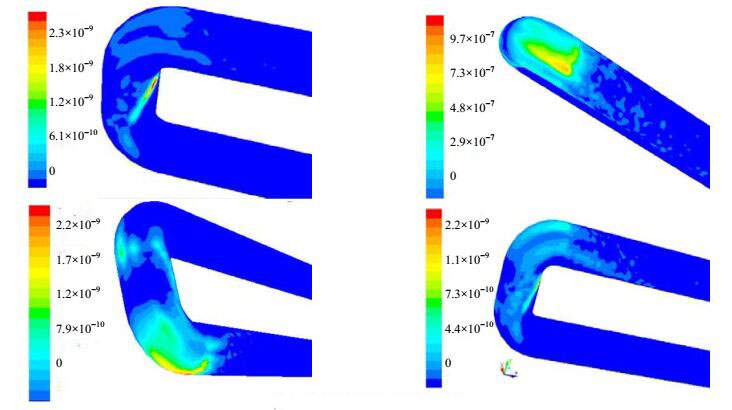

不同沙粒直径对壁面磨损的情况如图 8所示,沙粒的入射流速设置为1.0 m·s-1,从云图中可以看出,随着沙粒直径的增大,壁面的碰撞磨损率增幅明显。当沙粒直径从0.8 mm增加到2.2 mm时,壁面的最大磨损率从9.44×10-10到2.43×10-9 kg·m-2·s-1。但是,随着沙粒直径的增大,沙粒逐渐趋向于在管底流动,不能实现流态化,出现沉积的危险性变大。

|

图 8 沙粒直径与最大磨损率关系 Fig.8 Relationship between sand diameter and maximum wear rate |

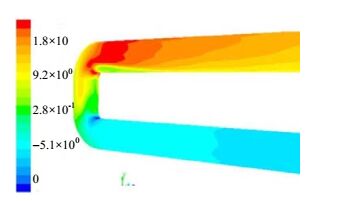

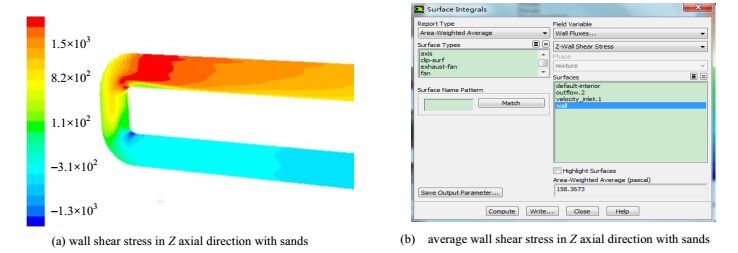

固液两相流的进口流速为1 m·s-1,沙粒直径为1.5 mm,沙粒浓度为0.127 kg·m-3,在未加入沙粒时,Z方向管道内壁面所受的切应力云图如图 9所示,模拟结果为壁面的平均切应力为16.8 Pa,而加入沙粒后,Z方向管道内壁面所受的切应力云图如图 10(a)所示,模拟结果显示(如图 10(b)),加入沙粒后壁面剪切应力平均值为158.4 Pa,而污垢力学认为软垢所能承受的最大剪切应力为100 Pa,因此,根据模拟结果可知,流态化除垢技术可有效的去除壁面大部分污垢。

|

图 9 未加入沙粒时,Z轴方向壁面剪切应力云图 Fig.9 Wall shear stress in Z axial direction without sands |

|

图 10 加入沙粒时,Z轴方向壁面剪切应力变化情况 Fig.10 Changes of wall shear stress in Z axial direction with sands |

实验中所用实验仪器如表 3所示。

| 表 3 实验设备与仪器 Table 3 Equipment and instruments used in the study |

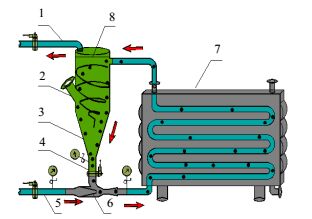

实验系统示意图如图 11所示,实验所用污水换热器为畅通式污水换热器,换热面积75 m2,换热管径0.1 m,管长4 m,四流道并联;沉沙器高度1.8 m,容量1 m3;为实现沙粒顺利循环,设置液体喷射器引射沉沙。工作原理为:开始除垢前,关闭阀门,沙粒从注沙口注入沉沙器。注沙完成后,开启污水泵,运行稳定后,开启阀门。沙粒与污水混合流体靠自身重力和喷射器的引射经污水进水管进入换热器,在换热器中除垢完毕后经污水出水管进入沉沙器,实现固液分离,沙粒落入喷射器继续除垢循环,而污水及除掉的污垢则穿过滤沙网从沉沙器上出口排出,如此反复,达到在线循环防垢、除垢的效果。当不需要除垢时,关闭阀门,系统运行一段时间后,便可实现沙粒在沉沙器内的回收,而不影响换热器的正常运行。

|

图 11 固液两相流除垢系统示意图 Fig.11 Schematic diagram of the solid-liquid flow defouling system 1. sewage output pipe 2. sand injection port 3. sediment sink 4. valve 5. sewage input pipe 6. ejector 7. sewage heat exchanger 8. sand filter |

实验选取参数范围如表 4所示。

| 表 4 最佳流速实验的参数范围 Table 4 Parameter ranges used in the optimal flow rate experiments |

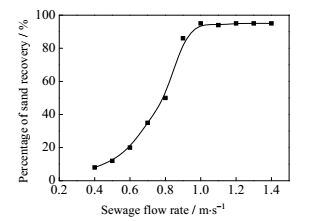

为研究固液两相流除垢最佳流速,通过多台污水泵并联和开关阀门控制流量的方法,测试不同流速下沙粒回收循环情况。实验结果如图 12所示。从图 12中可以看出,污水流速达到0.87 m·s-1时,回收率达到95%,回收沙粒135 kg(注沙140 kg),其流速与理论计算的扬动流速0.85 m·s-1[14]几乎吻合,而继续增大流速沙粒回收率提高微小,这是由于连接管道和换热器的死角淤积了部分沙粒所致。

|

图 12 污水流速与沙粒回收率关系 Fig.12 Sand recovery rate as a function of sewage flow rate |

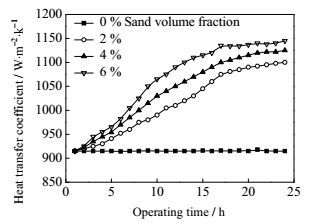

在流速为0.87 m·s-1下,不同沙粒体积分数下换热器传热系数随操作时间的变化如图 13所示。由图 13可以看出无沙粒工况下换热器的传热系数为915 W·m-2·K-1左右,而此换热器刚投入使用时传热系数为1200 W·m-2·K-1,说明换热器结垢严重,是由于其运行一年未清洗所致。随着沙粒的加入传热系数明显增大,呈现出传热系数先增大后平缓的趋势,并且随着颗粒体积分数增大,除垢效率明显增强,运行17 h后,传热系数趋于平缓,但传热系数并未达到换热器刚投入运行时的数值。打开换热器后发现,其壁面仍附着有少量铁锈及硬垢。但当加入沙粒体积分数占6%时,运行24 h后,其传热系数提高了25.6%,与图 5对比发现,实验中传热系数的提高幅度高于数值模拟中表面传热系数的提高幅度,这充分证明了颗粒的流态化除垢的良好效果。

|

图 13 传热系数与操作时间的关系 Fig.13 Heat transfer coefficient as a function of operating time |

实验中对除垢后的污水换热器拆卸后还发现,加入沙粒对换热管道壁面的作用巨大,如图 14所示。由图可见沙粒对污水换热器导流腔壁面的冲击留下的凹痕,明显看出存在许多凹坑,为沙粒冲击所致,并且黄色斑点为被沙粒冲刷掉的锈斑,可见流态化沙粒的频繁碰撞足以导致污垢及锈斑破裂与脱落。沙粒对壁面磨损程度随沙粒体积分数的增加而增大,但由图 13可知过小的沙粒体积分数会影响到除垢效率,综合考虑,可认为沙粒体积分数为4%时,即可保证较高的除垢效率又可减小对壁面的磨损,为最佳沙粒量。

|

图 14 沙粒体积分数对壁面磨损程度 Fig.14 Effects of sand volume fraction on wall wearing |

(1) 随着流速的增加,固体颗粒对壁面的磨损率先降低后增加,磨损率最大的地方出现在90°角处,当流速从0.9升到3 m·s-1时,最大磨损率从4.2×10-10上升到了8.3×10-9 kg·m-2·s-1。若选择流态化除垢,在换热器设计时,弯头处的管壁厚度应适当加厚。

(2) 在相同的速度下,加入颗粒后管壁的表面传热系数增幅明显,在流速0.6~2 m·s-1,加入颗粒后,其换热系数的提升为2.6%到23%。壁面剪切应力平均值较未加颗粒时的值显著增加,超过污垢力学认为的污垢所能承受的最大剪切应力,因此,可认为流态化除垢技术能够有效地去除壁面污垢。

(3) 当固液两相流流速为0.87 m·s-1时,能实现95%的直径为2~3 mm的沙粒在线循环清洗,沙粒体积分数的增大,其除垢效率越高,沙粒体积分数为6%时,运行24 h后,传热系数提高了25.6%。但为保证效率、减小沙粒对壁面的磨损,建议最佳工况为:污水流速为扬动流速,沙粒体积分数为4%。

符号说明:

| b(v) | —相对速度函数 | Rerosion | —磨损率,kg·m-2·s-1 |

| C1 | —常数,1.14 | S | —加入颗粒对流动和换热影响所造成的源相 |

| C2 | —常数,1.92 | u1 | —湍流粘性系数 |

| Cμ | —常数,0.09 | U | —速度,m·s-1 |

| DPM | —离散相模型 | Α | —冲击角 |

| E | —磨损强度,kg·m-2·s-1 | α1 | —空隙率 |

| fdxfdy | —固液两相在X、Y方向的曳力 | σt | —湍流普朗特数,取值为0.9 |

| f(α) | —冲击角函数 | σs | —常数,1.0 |

| Gp | —沙粒的湍流生成相 | σk | —常数,1.92 |

| GT | —固液两相流流动造成的湍流动能生成相 | ρ | —固液两相密度,kg·m-3 |

| K | —常数,K=1.8×10-9 | ρ1 | —流体密度,kg·m-3 |

| Mp | —颗粒质量 | Γ | —扩散系数 |

| n | —速度指数 | Ψ | —普朗特数的修正 |

| [1] | Stanisław Łopata, Paweł Ocłoń. Numerical study of the effect of fouling on local heat transfer conditions in a high-temperature fin-and-tube heat exchanger[J]. Energy , 2015, 92: 100-116. DOI:10.1016/j.energy.2015.03.048. |

| [2] | Arsenyeva O P, Crittenden B, Yang M, et al. Accounting for the thermal resistance of cooling water fouling in plate heat exchangers[J]. Applied Thermal Engineering , 2013, 61(1): 53-59. DOI:10.1016/j.applthermaleng.2013.02.045. |

| [3] | Bai X, Luo T, Cheng K, et al. Experimental study on fouling in the heat exchangers of surface water heat pumps[J]. Applied Thermal Engineering , 2014, 70(1): 892-895. DOI:10.1016/j.applthermaleng.2014.06.009. |

| [4] | Kazi S N, Duffy G G, Chen X D. Fouling and fouling mitigation on heated metal surfaces[J]. Desalination , 2012, 288(1): 126-134. |

| [5] | Quan Z, Chen Y, Chongfang M A. Experimental study of fouling on heat transfer surface during forced convective heat transfer[J]. Chinese Journal of Chemical Engineering , 2008, 16(4): 535-540. DOI:10.1016/S1004-9541(08)60117-2. |

| [6] | Kollbach J St, Dahm W, Rautenbach R. Continuous cleaning of heat exchanger with recirculating fluidized bed[J]. Heat Transfer Engineering , 1987, 56(8): 26-32. |

| [7] | Rautenbach R, Erdmann C, Kolbach J S. The fluidized bed technique in the evaporation of wastewater with severe fouling/scaling potential-Latest developments, applications, limitations[J]. Desalination , 1991, 81(125): 285-298. |

| [8] | YE Shi-ren(叶施仁), YU Tian-lan(俞天兰). Structure Improvement and Application of Liquid-Solid Fluidized Heat Exchanger(液固流态化换热器结构改进及应用)[J]. Chemical Machinery and Equipment(化工机械) , 1998, 25(1): 31-32. |

| [9] | ZHANG Li-bin(张利斌), LI Xiu-lun(李修伦), ZHANG Jin-zhong(张金钟), et al. Characteristics of boiling heat transfer in a three-phase circulating fluidized bed(三相循环流化床中沸腾传热特性)[J]. Journal of Chemical Industry and Engineering(China)(化工学报) , 1999, 50(2): 208-215. |

| [10] | JIANG Feng(姜峰), WANG Bing-bing(王兵兵), QI Guo-peng(齐国鹏), et al. Distribution of solid particles in a vapor-liquid-solid multi tube circulating fluidized bed evaporator(汽-液-固多管循环流化床蒸发器中固体颗粒的分布)[J]. Journal of Tianjin University(天津大学学报) , 2013, 46(2): 133-137. |

| [11] | WANG Ji-hong(王继红), ZHANG Teng-fei(张腾飞), WANG Shu-gang(王树刚), et al. Flow characteristics of solid liquid two phase flow in a horizontal pipeline CFD simulation(水平管道内固液两相流流动特性的CFD模拟)[J]. Journal of Chemical Industry and Engineering(China)(化工学报) , 2011, 62(12): 3399-3404. |

| [12] | LIU Cheng(刘诚), SHEN Yong-ming(沈永明), TANG Jun(唐军). The solid-liquid two-phase flow motion characteristics of numerical simulation in horizontal rectangular pipes(水平方管内固液两相流运动特性数值模拟)[J]. Journal of Hydraulic Engineering(水利学报) , 2007, 38(7): 767-773. |

| [13] | ZHAO Liang(赵亮), ZOU Yong(邹勇), LIU Yi-da(刘义达), et al. Effect of temperature on the heat exchanger crystallization fouling forming(温度对换热器析晶污垢形成的影响)[J]. Journal of Chemical Industry and Engineering(China)(化工学报) , 2009, 60(8): 1938-1943. |

| [14] | WANG Yong(王勇), YANG Qi-rong(杨启容), WU Rong-hua(吴荣华), et al. Study on on-line pre-scaling and anti-scaling of sewage heat exchangers(污水换热器流态化在线防、除垢实验)[J]. Chemical Industry and Engineering Progress(化工进展) , 2015, 34(12): 4398-4402. |