由于我国能源结构“富煤、贫油、少气”,为缓解能源日益紧张的局面,弥补H2、CO清洁燃料的供给缺口,对清洁能源的开发使用刻不容缓[1-2]。然而我国煤炭利用主要以燃烧为主,但煤炭直接燃烧会导致煤炭利用效率低,同时也会带来一系列的环境问题,如雾霾、酸雨和温室效应等[3],因此对于煤炭的清洁高效利用成为当前亟待解决的问题。

在洁净煤技术(clean coal technology,CCT)中,煤气化技术是实现煤炭资源高效转化和环境保护的方法之一。煤气化技术是指将煤或焦炭、半焦等固体燃料在高温常压或加压条件下与气化剂(水蒸气、CO2和空气)经过一系列均相和非均相化学反应生成H2、CO等清洁燃料气,同时生成灰渣等副产品。它具有气化效率高、工艺简单、设备稳定等优点。煤气化技术主要分为固定床、流化床和气流床3种[4-7]。其中,固定床气化工艺具有对煤质要求较高、气化温度低、反应速率慢以及气体产物中含有大量焦油等缺点;流化床气化工艺因对煤种要求较高,极易导致碳转化率和生产效率较低;而气流床气化工艺具有煤种适应性强、碳转化率高、产物不含焦油、技术成熟以及污染排放低等优点而被广泛关注。基于我国对石油和天然气的高度依赖,以及煤炭资源的高效清洁利用的高度重视,煤气化[4]、生物质气化[8]以及重油气化[9]等得到了大力发展。

多喷嘴对置式(opposed multi-burner,OMB)水煤浆气化技术 [10]是华东理工大学洁净煤研究所和兖矿集团共同研发的新型煤气化技术,凭借单炉处理能力强、温度压力高以及系统运行稳定等优点在煤气化领域得到了广泛应用。普通的单喷嘴进料方式流场为受限射流,停留时间分布较宽,碳转化率不高,射流冲洗耐火砖较强烈;而新型气流床气化技术采用多个喷嘴对称分布,在炉内形成撞击流,强化混合过程,加强热质传递,达到较好的气化效果[11],此外,OMB气化技术采用的洗涤冷却室有效提高了换热效率,较好地解决了气体带灰、带水的问题,稳定了洗涤冷却室内液位的操作。

从气化炉产生的高温合成气和熔融状态的灰渣首先进入洗涤冷却管,经过洗涤冷却环均匀分布的液膜并行流动,初步完成降温增湿。然后气体和灰渣经过下降管出口引入下方的液池中进行进一步的洗涤和分离。其中气体由于在水中的浮力作用,在“环隙空间”中上升,从出口出去,灰渣则沉入下方的渣斗排出。洗涤冷却室内涉及多相流动、传热传质等许多复杂的机理问题,也是煤气化工艺的核心所在。因此对于洗涤冷却室内部的机理研究是实现煤气化工艺高效生产燃料气的关键。

在洗涤冷却室内,经洗涤冷却环均匀分配后的液膜沿着洗涤冷却管成膜状向下流动。这样的降膜流动凭借其小流量、小温差、结构简单、传热传质系数高、动力能耗少等优点被广泛应用于各种化学工程、热能工程、机械工程与工程热物理以及核工业等领域中[12-19]。现如今降膜蒸发器[20]、空调制冷器[21]、水平降膜换热器(horizontal tube falling film evaporator,HFFE)[22-24]和冷凝器[25]已经被广泛应用于各种换热系统中。

本文将针对气化技术激冷室喷淋床中的垂直降膜流动特性及传热传质规律、鼓泡床中的气体穿越液池过程气液流动机理的研究进行综述,最后对洗涤冷却室未来的研究方向进行展望,以期让读者认识到新的研究领域,从而可以确定新的研究方向。

2 激冷室的分类水激冷的原理是煤气化反应生成的高温合成气、熔渣和激冷水并流接触,进行降温、洗涤和分离。其中包括德士古(Texaco)气化技术激冷室、德文(GSP)气化技术激冷室和OMB水煤浆气化技术激冷室等。

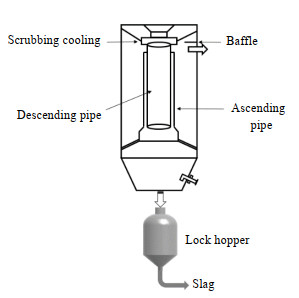

2.1 Texaco气化技术激冷室Texaco气化炉洗涤冷却室的构件主要由激冷环、下降管、上升管和折流挡板组成(见图 1)[27]。煤气化产生的高温合成气携带熔渣进入下降管和由激冷环均布在下降管内壁上的均匀液膜并向流动发生剧烈的热质交换。经过初步降温的粗煤气从下降管出口进入液池黑水中进行继续降温以及除渣,高温合成气经过洗涤冷却后由上升管引导至洗涤冷却液面上方,并且此处设置折流挡板,可以明显削减气体带液的程度。缺点:在工程实际上,存在液面波动大和严重的气体带液等问题。

|

图 1 Texaco气化炉洗涤冷却室结构简图[26] Fig.1 Schematic diagram of the scrubbing cooling chamber of a Texaco gasifier[26] |

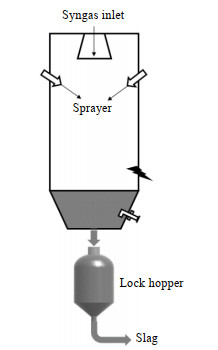

GSP洗涤冷却室的构件主要由合成气进口、雾化器和排渣器等构件组成(见图 2)[28-29]。该洗涤冷却室采用雾化器喷淋的方式对气化炉产生的高温合成气通过辐射沸腾等方式进行洗涤冷却[30]。高温合成气从上部气化室进入下部洗涤冷却室,与激冷水喷嘴喷出的小雾滴接触。在流动的过程中,雾滴进入合成气主流,高温合成气主要通过辐射传热将显热传递给雾滴,高温合成气被骤冷至220 ℃。其中喷嘴的雾化性能直接影响洗涤冷却室内传热效果。经过雾化喷淋后的降温粗煤气进入后面工序,熔渣凝固后从锁斗排出。缺点:洗涤冷却效率受雾化器性能的影响较大。

|

图 2 GSP气化炉洗涤冷却室结构简图 Fig.2 Schematic diagram of the scrubbing cooling chamber of a GSP gasifier |

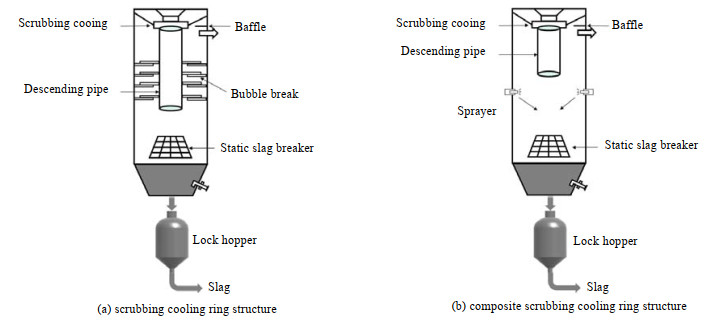

针对上述2种气化技术激冷室存在的问题[31],华东理工大学研发出多喷嘴对置式水煤浆气化炉,并对洗涤冷却室进行了改进。OMB气化炉洗涤冷却室主要由激冷环、下降管、破泡板、静态破渣器和折流挡板等内构件组成(见图 3(a))。该洗涤冷却室和Texaco相比在下降管外壁开设了破泡板、洗涤冷却环增加了射流孔并在洗涤冷却室底端增设静态破渣器。其中,破泡板的增加可以减小气泡尺寸,液面波动降低,进而显著降低了气液夹带和带灰问题,使得洗涤冷却和后续工段得以稳定运行[32-34]。洗涤冷却环增加了射流孔,这样洗涤冷却水一部分通过射流孔形成喷淋床,另一部分沿着下降管内壁形成均匀液膜形成降膜流动。静态破渣器的作用是将从下降管出口进入液池中的固态渣进行破碎然后由锁斗排出。

|

图 3 OMB气化炉洗涤冷却室和复合型洗涤冷却室结构简图[26] Fig.3 Schematic diagram of the scrubbing cooling chamber and the compound scrubbing cooling chamber of a OMB gasifier[26] |

图 3(b)为王亦飞等[35]对洗涤冷却室内部构件进行改进和优化,即复合型洗涤冷却室。目的是解决高温粗煤气和图 3(a)中下降管内壁形成的液膜发生剧烈的热质交换而出现的下降管局部变形甚至烧穿,以及高温熔渣受冷凝固对管道造成堵塞等问题。从图中可以看出,复合型洗涤冷却室相比于普通洗涤冷却室缩短了下降管的长度,提高了洗涤冷却室的抗堵能力;另外提出了加上雾化冷却的方式,经测试这种复合结构可以提高热质交换[36]。

纵观洗涤冷却室中存在的多相流体力学和传热学的研究进展,大致分为2个方面:一方面是在工业背景的基础上进行结构优化和设计;另一方面则是工业放大和问题强化,以期得到更深度的理论借鉴。由于实验条件的局限性,目前对洗涤冷却室的研究主要采用冷模实验和计算流体力学(CFD)相结合的技术手段。洗涤冷却室内由于液膜处于湍流运动状态、气体穿越液池过程的复杂性导致相关机理尚不明确,加上现有的一些湍流模型存在一定局限性。因此有必要开展局部冷模实验,对洗涤冷却室内的流体力学参数进行机理研究,并建立相关湍流模型给工业实际提供理论参考。

3 垂直降膜在煤气化技术中,激冷室作为该技术的下游端起着举足轻重的作用。同时形成良好稳定的液膜对于合成气的激冷至关重要,因此对于液膜的流动特性的研究迫在眉睫。

降膜流动凭借结构简单、小流量、较小温差下进行高传热传质被广泛应用于各种换热系统中,比如降膜蒸发[16-17, 37]和空调制冷[38]等。降膜流动是指液体薄膜沿着壁面垂直向下流动,随着流动距离的增加,通常液膜分为入口区、发展区和稳定区3个区域。其中,入口区域的液膜的流动特性主要受液体流量和液膜分布器的影响;发展区域的液膜由于其处于湍流状态而变得非常复杂,例如液膜厚度、速度、波动频率和振幅等参数都在不断发生变化;稳定区域的液膜厚度和速度随着流动距离的增加基本趋于恒定,液膜的各项物理参数也趋于恒定或者变化很小。通常以液膜雷诺数Rel来确定液膜的流动状态,当Rel < 30时,液膜处于层流状态;当30 < Rel < 1 800时,液膜处于波动层流状态;当Rel > 1 800时,液膜处于湍流状态[39]。

在洗涤冷却管内,液膜处于高度湍流的状态,且强换热区域位于洗涤冷却管的发展区的上部液膜。由于煤气化产生的合成气温度可达1 573 K以上,研究表明,在气体入口0.25 m处发生剧烈的传热传质[40]。在洗涤冷却管内,由于高温合成气和液膜并行流动,一方面完成了高温合成气的降温增湿,另一方面避免了洗涤冷却管受高温而引起管内变形甚至烧穿现象的发生[41]。因此对于洗涤冷却管中湍流降膜的空间分布、流动行为以及受热变形的波纹板液膜流动特性的研究,对洗涤冷却装置的稳定运行和工程应用具有深刻的理论指导意义和工业应用价值。

3.1 洗涤冷却环洗涤冷却环内的液体流动特性影响着出口处液膜的分布和管内垂直降膜流动特性,因此有必要对洗涤冷却环的结构参数进行研究,从而分析洗涤冷却环的结构对液膜流动状态的影响。其中,OMB气化炉激冷室洗涤冷却环采用的是四进水口正对的结构。

3.1.1 旋流型洗涤冷却环针对工业应用中洗涤冷却环结构参数导致的液膜分布不均匀、抗堵能力差等问题,王亦飞等[42]设计开发了新型旋流型洗涤冷却环。通过实验验证了旋流型液膜流动的速度和厚度分布,并采用控制进水量的方法模拟发生堵塞情况下洗涤冷却环对液膜影响规律,最后和普通洗涤冷却环进行了对比。结果发现,在不同流量工况下液膜稳定位置大约在轴向距离Z = 0.5 m以下,进水方式的改变对液膜的影响较小。洗涤冷却管在0°和45°位置的液膜厚度基本一致,说明旋流型洗涤冷却环能改善液膜分布均匀性,并提出该设计可以有效地解决工业中存在的洗涤冷却管干壁以及烧穿问题。

虽然王亦飞等[42]提出新型旋流型洗涤冷却环可以在一定程度上增强液体的扰动,促使液膜分布较均匀,解决工业中存在的干壁和烧穿问题。但仅选择了45°进水口角度进行实验研究,并未对其他进水角度进行对比分析,因此很难说明该旋流型洗涤冷却环是最佳选择。

3.1.2 对置式洗涤冷却环颜留成等[43]在实验装置的基础上建立了洗涤冷却环的结构模型,并利用Fluent模拟软件对洗涤冷却环内部的液体流动特性进行了模拟研究。结果表明洗涤冷却环内存在涡旋现象,这种涡旋运动会对洗涤冷却水的流动产生阻碍,影响液膜出口速度,进而影响垂直降膜的厚度和速度分布。

受洗涤冷却环内部结构的影响,冷却水在对置式洗涤冷却环内产生涡旋从而影响槽缝出口液膜厚度和速度。但是对于该影响机理没有做出明确解释,因此后续有必要开展如何减小这种涡旋行为的影响研究。

3.2 雾化喷嘴洗涤冷却室内,液相经压力雾化喷头雾化为很小尺寸的液滴,这样可以大大增加液相的比表面积、气液接触面积,有利于气液之间的传热传质规律,因此,对于雾化喷头产生的液滴粒径的研究具有重要的意义。

一般来说,雾化喷嘴中喷射出来的雾滴直径越小,对应的比表面积越大,意味着对高温合成气的激冷效果最好,但其消耗的动力也就越大。另外,并不是雾滴直径越小越好,雾滴直径过小时会导致不同程度的带液问题,对后续工艺的安全平稳运行产生不可忽视的影响,因此雾化喷嘴的合理设计是至关重要的一个环节。

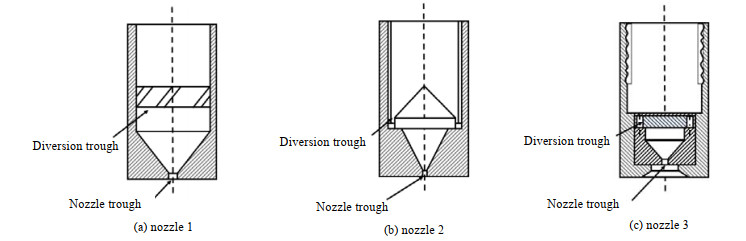

尹柯等[44]参考液液雾化器[45-49]设计了3种不同结构的压力雾化喷嘴(见图 4),研究了不同压差对喷嘴流量、雾滴直径D32和雾化角的影响。整个流程分为3个部分:雾化系统、实验平台和粒径测试系统。结果表明,喷嘴的流量随着压差的增大而增加,但是在相同尺寸下,喷嘴流量受压差影响不大;压差增大,D32变小,当压差升高到0.25 MPa时,D32变化趋于平缓。并指出雾滴粒径主要与液膜厚度的变化有关,且该规律与Halder通过数值计算揭示的喷嘴旋流室内空气芯半径的变化规律一致[50];雾化角随着压差的增大先增加后趋于平缓,且喷嘴3形成的雾化角最大。喷嘴3凭借其雾化形成液滴直径最小、能耗低、雾化角大、易于安装等优点成为了定型喷嘴。

潘飞等[51]采用马尔文激光粒度分析仪对不同工况下洗涤冷却室内雾化喷头所在平面处以及气体出口处的粒径变化规律进行了研究。研究结果显示,近喷头区域喷雾流量占据主导因素,远离喷头区域则受气体流量和喷雾流量双重影响;气体出口处液滴粒径主要受气体流量的影响,而受液体流量影响较小。

综上对雾化喷嘴的研究可知,雾化喷嘴的设计以及不同工况下雾滴粒径的变化规律已经得到明确的报道,唯一不足之处是缺乏热态实验的验证。

3.3 垂直降膜厚度和速度分布特性经过洗涤冷却环分配的液膜有2方面作用,一方面对高温合成气进行降温增湿,另一方面隔绝高温气流和洗涤冷却管的直接接触,保护下降管免受热应力的破坏。洗涤冷却室竖直圆管垂直降膜的流动特性不仅影响气液固三相之间传热传质效率,还会影响设备的正常稳定运行。因此有必要对液膜的成膜性和稳定性进行研究。

王灵萍等[52]采用双平行电导探针对洗涤冷却管内垂直降膜的流动特性进行实验研究,发现经过洗涤冷却环分配形成的液膜在进口段200~400 mm呈现明显的不均匀,液膜厚度差高达3 mm,周向45°处液膜厚度最小且波动较大。当槽缝宽度为3 mm时,液膜的均匀性达到最佳效果。另外,气相表观速度对液膜厚度的影响较小,但是能在一定程度上改善液膜的分布均匀性和稳定性,因此提出在实际运行中应合理控制气相负荷。王晶等[53]采用超声多普勒测速仪(UDV)对洗涤冷却管内不同周向及轴向位置的液膜厚度和速度进行实验研究。结果表明0°液膜厚度较其他轴向位置大,但是该位置液膜由于内聚力不足以维持液膜的稳定性,从而导致部分液体向两侧流动造成8°和16°液膜厚度激增,另外随着雷诺数的增大液膜稳定性降低。后续Yan等[54]建立了对应的三维数值模拟,结果和实验吻合度较高。伍子玮等[55]采用超声多普勒测速仪(UDV)研究了不同雷诺数以及不同气速下洗涤冷却管内垂直降膜的流动特性。结果表明液膜厚度的变化在气相剪切作用下周向角8°和16°轴向200~400 mm的液膜存在延后的现象,另外槽缝宽度的增加导致液膜分布不均匀。

Wei等[56]根据液膜的平均厚度δ将洗涤冷却管分为3个区域:入口区域Ⅰ、发展区域(膜厚增加区域Ⅱ和膜厚减少区域Ⅲ)和稳定区域Ⅳ。并提出区域Ⅰ存在情况下的临界Rel ≈ 7.5×103,Plateau-Rayleigh不稳定性会导致液膜破裂,阻止液膜厚度的增加[57-58]。随着Rel的增加,区域Ⅰ、Ⅱ的液膜最大厚度接近1.5δ,Ⅳ区液膜最大厚度接近1.7

Wei等[59]发现Rel的增加缩小了发展区的范围,稳定区提前。位宗瑶等[60]对下降管中液膜的空间分布及波动特性进行了实验研究。结果发现随着轴向距离以及周向角的增加,液膜波动幅度及大波频率减小,小波频率增加,在靠近45°位置及出口位置处由于液膜厚度的减小会引起大波频率上升。轴向上液膜瞬时厚度的概率密度函数(PDF)波峰高度沿轴向距离增加而增加,波动减小,平均值代表性增大,周向上,PDF曲线呈单峰-双峰-单峰变化分布。

综上所述,各学者得到的一致结论是由于圆管具有较大的曲率,对液膜厚度的分布影响甚大。入口段的液膜受到洗涤冷却环结构的影响较大,这是由于此处液膜从有限空间进入半无限空间,类似“射流”效应的影响,尤其是0°位置的液膜具有较大的径向速度,导致液膜突增,甚至会远大于槽缝宽度。但是由于液膜的横向运动,加上液膜的破裂,导致液膜的厚度随着Rel的增加而影响不大。另外,在一定的表观气速下,对液膜厚度的均布具有稍微的增强。

虽然各学者针对不同工况下的液膜厚度和速度进行了实验和模拟研究,但是并没有从根本上解决液膜分布不均匀等问题,比如导致液膜厚度不均匀的根本原因是洗涤冷却环的结构,因此后续的研究应该针对洗涤冷却环的结构优化为核心,探讨洗涤冷却环的结构尺寸、槽缝宽度以及管径等参数之间的相互关系,从根本上实现液膜稳定均匀分布。因此,提出的临界Rel是不准确的,且对液膜破裂的准确判断缺乏理论支撑。

3.4 气液两相传热煤气化产生的高温合成气进入激冷室首先和洗涤冷却环分布的激冷水接触,由于合成气温度高达1 300 ℃,频繁地和冷却水接触,发生剧烈的热质传递,液体迅速沸腾和蒸发。洗涤冷却管在这种极度恶劣的条件下容易发生干壁甚至烧穿现象,导致气化工艺无法正常运行。因此研究下降管的温度分布对于工业实际应用具有非常重要的意义。

吴韬等[61]对Texaco气化炉激冷室内温度分布进行数值模拟,结果发现激冷环内壁面温差较大,传热阻力较小,壁面热流密度瞬时达到或超过临界承受值,导致传热过程不均匀,使得激冷环壁面材料频繁受到冷热变换的热应力而疲劳损坏。李云等[62]针对Texaco气化炉激冷室下降管做了二维紊态模拟计算,研究了进气口初始温度、进气速度、下降管长度以及有无辐射情况下对下降管内部温度分布的影响。结果显示进口合成气初始温度的改变对出口温度的影响不大,但是在上半段传热比较剧烈,说明传热传质主要发生在下降管上半段。进口气速越低,合成气在管内停留时间越长,从而导致出口温度越低。有辐射和无辐射相比,温度相差较大,因此得出了下降管内气体的传热受辐射传热影响较大的结论。李云等[63]对水煤浆气化炉激冷室(24个小孔,槽缝宽度8 mm)做了同样的模拟,结果有着一致的结论。赵永志等[64]研究了进气流速、管长和管径对传热的影响规律。结果表明,进气速度的增大会导致在一定程度上增大降温效果;管长的增长可以小幅增加降温效果,但是效果不理想;管径的减小会稍许增加降温效果。但是这些具体设备的改进实施还需要经过精细计算,且该作者的模拟结果缺乏实验数据的验证。

王亦飞等[65]根据几何相似原理采用fluent对洗涤冷却管内的温度分布进行三维数值模拟,根据实验现象,在距离洗涤冷却环下方0.4 m处,气体温度降至20 ℃,因此模型的下降管长度定为0.55 m,并且选用2种工况下的实验数据和模拟结果进行比较。结果意外地发现从气化炉出来的高温合成气在经过洗涤冷却环时就已经显著降温,且在洗涤冷却环和洗涤冷却管交接处,即洗涤冷却环出口处热质传递最剧烈,从而导致温度急剧下降。距离洗涤冷却环下方约0.15 m时,气体温度便已经降低至平衡温度。另外,通过模拟计算壁面水体积分数得出高温气体和洗涤冷却水发生了剧烈的热质传递过程,导致水体积分数的减小,并且指出在激冷环和洗涤冷却管交接处,水的体积分数大概在0.48,说明高温合成气经过洗涤冷却环时温度已经发生了骤降。因此提出将洗涤冷却管上端采用耐高温材料等方式来延长气化炉的寿命和运转周期。

李铁等[66]采用离散传播辐射模型(DTRM)、基于球形谐波法的PI模型和罗斯兰德(Rosseland)对Texaco水煤浆气化炉激冷室下降管内的辐射传热进行了数值模拟。研究发现Rosseland模型模拟的结果和实际吻合度较好。李铁等[67]在已经建立的相变和辐射模型基础上,在考虑气相主体中水蒸气的扩散的情况下,采用双流体模型对德士古水煤浆气化炉激冷室下降管内气液两相之间的传热过程进行数值模拟,研究相变对液膜形态的影响以及流动对水蒸气分布的影响。结果发现相变对液膜形态有显著影响,下降管中出现气体带液的现象,因此提出需要合理控制激冷水流量使液膜维持在一定的厚度,并且调节气相流速,避免发生气液夹带甚至出现液膜破裂的情况。刘霞等[68]在此基础上,对最佳的进水流量以及4种辐射模型数值计算的结果进行了计算和验证。结果表明,对于一定量的高温合成气,存在一个最佳激冷水量可以满足实验需求。

随后李铁等[69]在成功验证王亦飞等[65]的模型基础上,建立大温差下(1 200、1 500、1 700 K)气液两相间热质传递和组分传递模型,得到随着合成气温度的逐渐升高,液膜的流型越不稳定的结论。并绘制了不同横截面上水蒸气浓度分布图,提出气液两相间液滴夹带明显和轴向上水蒸气流量梯度较大,有利于合成气增湿的观点。张强等[70]研究激冷水流量以及温度对洗涤冷却管出口合成气组成的影响。结果表明,下降管内激冷水蒸发量占激冷水总量的4.4%;出口合成气中CO体积分数降低了12.5%、H2体积分数增加了5.8%,和工业数据的吻合度较高。

众多学者对激冷室内气液两相间的传热进行了研究,一致表明,高温合成气在经过激冷环的时候已经发生了初步降温,然后在洗涤冷却管的上半区域发生了显著的温降。温度降低的幅度受初始温度、管径和管长影响不大。另外,气液两相传热中的主要现象和机制是高温合成气通过辐射传热的方式将热量传递给激冷水,水的蒸发沸腾导致液膜厚度的分布不均,从而影响液膜流动形态。产生的水蒸气由气体携带往下游流动继续实现降温。但是关于在一定气速下,表观气速导致的液膜破裂的机理并没有提出,缺乏相关研究。

3.5 气固两相流在气化炉内的高温熔渣和合成气与液膜并流换热会出现干壁和烧穿等问题。因此对高温熔渣颗粒的碰撞、凝结、聚并和辐射传热机制的研究具有重要意义。

李铁等[71]基于欧拉-拉格朗日方法,建立了激冷室下降管内合成气和采用离散坐标法模拟出的熔渣颗粒并行流动、传热耦合模型,根据模型研究冷却管内合成气温度场分布。研究结果表明,熔渣在冷却管上半段出现聚并现象,同时起到强化辐射换热的作用。分析其原因主要是熔渣颗粒作为一种黑体辐射在H2O、H2、CO和CO2气氛中发射有限的波长导致辐射换热量更多,温降更大,但是随着高温熔渣质量分数的增加会使总能增大并且熔渣的加入会增加辐射换热的能力,因此出口温度呈缓慢递增趋势。

目前对流化床气化过程中气固两相流的研究较多,而对于洗涤冷却室内气固两相流的相关报道较少,因此后续有必要搭建实验装置和构建模型进行深入研究。

4 鼓泡床新型洗涤冷却室采用了喷淋床和鼓泡床相结合的洗涤冷却技术,床层内包括了气液并流区、鼓泡区、液固分离区和气液分离区。

气化炉内产生的高温合成气在经过洗涤冷却管喷淋激冷后,继续连同灰渣进入鼓泡床内。鼓泡床内包含了对粗合成气进行进一步洗涤、冷却和增湿的过程,因此在鼓泡床内存在着复杂的气液固三相之间的相互作用,其中鼓泡床内构件可以有效降低床层的压力波动,减轻气体带液等问题,以保证气化过程以及后续工艺的安全稳定运行。

4.1 气液夹带液滴夹带现象使得鼓泡床内的黑水被合成气大量携带进入后续的洗涤塔内,导致洗涤塔内液位严重超高来不及排出,从而严重影响装置的稳定运行[72~74]。液滴形成有2种方式:1) 激冷水与气化产生的1 300 ℃的高温合成气接触发生蒸发沸腾产生饱和蒸气;2) 降温后的合成气因惯性将液体夹带至气液界面,由于液体表面张力σ的作用使得气泡破裂形成液滴。

谢海燕等[75]采用VOF模型对Texaco气化炉激冷室内合成气穿越液池过程的流动特性以及环隙空间内气液夹带等问题进行三维数值模拟,定性分析两管(上升管和下降管)间隙、气体速度以及液膜速度对带液量的影响规律。结果发现,当进水流量一定时,带液量随着间隙的增加而减少,随着气体速度的增加而增加。并分别获得了带液量与间隙宽度、气体速度的关系曲线;另外当间隙宽度和气体速度一定时,液膜速度的增加会导致带液量先减小后增加。吴晅等[76]利用建立的气液两相欧拉-欧拉双流体模型(RNG k-ε)对洗涤冷却室内气体穿越液池过程中气液两相流体特性进行模拟。结果发现气体在折返向上流动过程中主要沿着冷却管外壁边缘上升,另外分隔板的存在促进了气体的扩散,使气相在液池中分布更广,且能有效抑制液面的波动从而有利于装置的稳定运行。

Yue等[77]指出液滴重力分离高度与以下因素有关:1) 液滴的初始上升速度,2) 气流的曳力,3) 气流的速度[77]。当液体的曳力vl > 气体的曳力vg,曳力阻碍液滴向上运动;当vl < vg时,曳力会拉动液滴向上运动。

吴晅等[78]建立的液滴重力分离模型,模拟了洗涤冷却室内气液分离空间内气液两相流动规律。主要研究气液分离空间高度、气体速度以及液滴初始速度对液体分离效率的影响。研究结果发现,液滴进入气液分离空间后作减速运动,尺寸越小减速越明显,尺寸较大的液滴上升到一定高度时速度降为零,然后在自身重力作用下回落。气速的增大增强了液滴夹带作用,使液滴更容易被气体带出气液分离空间。液滴的分离效率随着气液分离空间高度的增加先增加后趋于稳定。另外,在考虑液滴碰撞以及壁面碰撞效应,液滴的分离效率会显著提高。

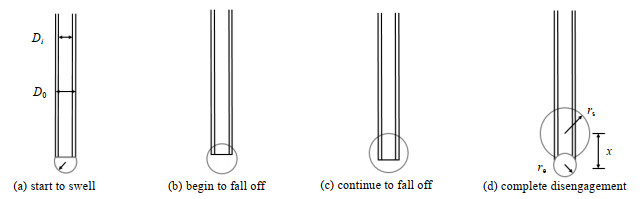

根据管口的浸没方式的不同,Liow[79]将其分为3种方式:管口向上的底部浸没、管口水平布置的侧面浸没和管口向下的顶部浸没。其中前2种浸没方式应用最为广泛,因此关于该方面的文献报道屡见不鲜。但是顶部浸没方式也有很多应用,例如在冶金工业。与底部和水平浸没气体射流相比,顶部浸没气体射流由于具有在突然断气时能快速抽取喷管以及对反应程度具有良好的控制能力等优势而得到广泛应用。当采用管口浸没方式时,气泡的形成经历了膨胀与脱离2个阶段。Tsuge等[80]认为气泡底部移到管口处,气泡发生脱离,气泡体积是2个阶段的体积总和。吴晅等[81]将气泡的形成过程进行了仔细的划分(见图 5)。图中D0为管外直径;Di为管内直径;re为气泡半径;rs为膨胀阶段结束时的气泡半径;x为气泡移动的距离,单位均为mm。在下降管出口处气泡径向膨胀生长,气泡的顶部与管口接触(图 5(a));当气泡所受力达到平衡后,膨胀阶段结束,紧接着脱离阶段开始,此时仍然有气体进入气泡,使得气泡继续膨胀(图 5(b)、(c));当气泡的底部达到管口时,气泡完成脱离(图 5(d))。该学者基于动力学平衡建立了气泡长大-脱离的运动方程,主要分析了气体流量、管口内外直径、液相表面张力、黏度以及密度对顶部浸没管口处气泡尺寸的影响。结果发现气泡尺寸随着气体流量和管口内外直径的增加而增大,当气流量一定时,气泡直径随着液体表面张力和黏度的增加而增大,随着液体密度的增大而减小。

|

图 5 气泡分离过程示意图 Fig.5 Schematic diagram of a bubble separation process |

赵晓辉等[82]对水煤浆气化炉洗涤冷却室内液滴夹带问题进行了研究,证明表观气速和气液自由空间高度是影响气液夹带量的重要因素,并优化BP神经网络构造出新型洗涤冷却室内液滴夹带的预测模型且相对误差控制在5% 以内,可对工业中气液夹带现象进行在线检测和自动控制。王亦飞等[74]对Texaco水煤浆气化炉新型冷却室内气液夹带问题进行了实验研究,并得出了气体带液量与气速及气液分离空间高度之间的统计模型。林岚等[83]采用等速取样法研究了不同液相物性对新型洗涤冷却室分离空间内液滴夹带的影响规律。

陈意心等[84]采用电导探针法对新型洗涤冷却室内环隙鼓泡床内气液两相的局部气含率、气泡直径等分布规律进行实验研究和模拟计算。结果表明,新型洗涤冷却室内构件和导气支管对环隙鼓泡床内气液两相的分布特性影响显著,使气相分布更加均匀,液面波动更加平稳,减小了气体带液问题。原因是导气支管对鼓泡床下部的气体进行了再分配,使气体能在鼓泡床中心开始扩散,同时增大了鼓泡床下部的气液湍流程度,使从洗涤冷却管底部流出的气体能迅速扩散;内部构件的作用主要表现为对气泡的破碎和扩散作用,减小气泡尺寸,使气液两相分布更加均匀,降低了床层及液面的波动,有效减轻了气体带水问题,有利于装置的稳定运行。另外,破泡板存在的情况下气泡尺寸明显变小,且表观气速越大,气泡尺寸差距越大。在Z = 0.82 m时气泡尺寸开始变大,说明气泡在没有破泡板时存在破裂和聚并双重作用。Wu等[85]在Euler-Lagrange三维坐标系下,针对洗涤冷却室内分离空间建立液滴分离模型。结果发现液滴在气液分离空间随停留时间延长,速度递减,液滴尺寸越小,速度减小的程度越明显;分离空间高度越高,液滴夹带率越低并趋于定值;当液滴初始速度增大时,最大分离效率所需要的气液分离空间高度也有所增加。在计算液滴分离效率时,若将液滴碰撞效应考虑在内,液滴分离效率的值将增大。郭强强等[86]对复合型洗涤冷却室内气液夹带过程中的规律进行了实验研究。结果表明,随着表观气速和洗涤冷却水流速的加快,液滴夹带分量呈增长趋势;雾化器数量的增加能有效降低液体夹带分率。

以上研究成果均认为液滴夹带的规律受到气液分离空间高度、表观气速、液膜速度以及液相物性参数等因素的共同影响,破泡板的增加可以减小气泡尺寸,减小床层压力,从而有利于装置的安全平稳运行。另外,也验证了模型的准确性。但是所进行的研究并没有和工业进行结合,对高温气泡以及固体存在情况下的气液夹带问题的研究未见报道。

4.2 压力波动特性实验研究和工业应用表明,分隔板的存在使得鼓泡区气液两相分布更加均匀,灰渣沉降效果更佳,床层波动更加趋于稳定。但是由于分隔板的形状结构难以安装且频繁受到气液两相的扰动(或环流脉动)导致分隔板出现脱落,因此有必要对分隔板的振动规律进行研究,找出适当的减振措施,从而延长分隔板的使用周期。

柴雪琴等[87]对不同工况下(不同表观气速和静态液位高度)分隔板的振动强度规律进行了研究。结果表明,分隔板的振动强度随着表观气速和静态液位高度的增大先增加后趋于稳定。

合成气穿越液池时气液扰动剧烈,形成复杂的鼓泡区和回流区,诱发的压力波动是影响整个床层稳定性的关键因素,其中工业和实验中出现的冷却管振动以及洗涤冷却室内部件的脱落现象均与其有关。

吴晅等[88]采用欧拉模型对鼓泡床中合成气穿越液池的非定常流动过程进行了模拟,主要研究气体速度及静态液位对洗涤冷却室压力波动特性的影响规律。得出了洗涤冷却室内的压力波动呈周期性变化,随着气体速度加快、静态液位升高,波动幅度增大的结论。

以上研究均针对分隔板以及床层内的压力波动规律进行研究,并且得到了一定的规律。但是对于分隔板的结构优化以及安装方式的改进并没有得到进一步的研究,因此这就需要结合实验和模拟来进一步地综合分析,以找到最佳的结构参数来确保设备安全可靠性。

4.3 气体负浮力射流经过洗涤冷却管初步降温的合成气凭借初始的动量形成一定的冲击流进入液池中,使得液池内的液位上升,底部压力增加。气体射入水中一定深度后由于动量衰减到0后开始折返向上流动,在这一过程,密度低的气体射入密度高的水中,气体受到和其本身运动方向相反的浮力,因此称其为负浮力射流。这种突变过程的流动,有利于在惯性作用下实现气体和凝渣的分离,同时射流深度的增加会提高液体的扰动,有利于合成气和凝渣的二次净化分离。因此,研究气体的负浮力射流对理解气体穿越液池这一过程的机理具有非常重要的意义。

吴晅等[89]建立流体体积模型对洗涤冷却室内顶部浸没气体射流过程进行了数值模拟,主要研究不同气流速度和不同突扩比对流场形态、演化过程以及流动特性的影响。结果表明,气体的最大射流深度与气通量之间呈幂函数分布。另外,气体的最大射流深度随着突扩比的增加而增大,突扩比减小时,气液扰动加剧,导致气体带液量增加。赵晓辉等[90]采用实验和模拟相结合的手段对新型洗涤冷却室洗涤冷却管出口处液体的射流深度进行了研究,并对出口处以及床层内的环流脉动进行频谱分析,得到射流深度随弗鲁德数变化的指数经验公式,另外出口处和床层内的环流脉动主频一致说明出口处液面波动是引起床层内气液两相周期性脉动的主要诱导因素,提出可以通过优化洗涤冷却管出口的方式改善床层内由于环流脉动引起的一系列工程实际问题。

付碧华等[91]采用实验和模拟相结合的方法对洗涤冷却管出口处射流深度和气液界面波动特性进行了研究。结果表明,随着表观气速的增大,射流深度呈指数增长;静态液位高度对射流深度的影响较小;洗涤冷却管出口处的波动强度是床层内气液两相流的环形脉动的4~5倍。龚晓波等[92]通过模拟计算得到了最大下降深度与入口动量的关系式,但是由于缺乏实验数据的支撑,该预测模型准确性尚不清晰。

关于气体负浮力射流理论的研究,研究者们着重分析了射流深度与气速、突扩比等之间的关系,并得到了一系列相关的经验关系式。但是美中不足的是,虽然有学者提出出口处液面波动是引起床层内气液两相周期性脉动的主要诱导因素,但是关于优化洗涤冷却管出口的报道至今未见。另外,也未见涉及合成气和凝渣的分离的研究,因此后续的工作应该加强这部分研究。

4.4 气含率气泡尺寸是联系气液界面浓度与空隙率的纽带,尺寸越小气液接触面积越大,对气液传热传质效果越好。气含率的均布性不仅可以提高热质传递效率,有效防止设备出现局部热负荷过高导致的设备运行故障,而且有利于减缓床层的压力波动,保障气化工艺的安全稳定运行。

陈程等[93]采用模拟计算的方法研究了破泡板平行和交错2种开孔方式对气液两相流动、气泡平均湿周和气含率的影响。结果表明,增加破泡板可以起到破碎和扩散气泡的作用,并且有效减小液位波动;另外破泡孔的交错布置可以有助于均布截面气含率。赵雨萌等[94]采用几何相似的原理,借助双头电导探针和皮托管对环隙空间内气含率、轴向和切向液相速度分布进行了测量,以便对洗涤冷却室内气体穿越液池后液相流动特性进行研究。结果发现下降管出口及破泡板下方轴向液相呈现近下降管外壁向下流动、液池内壁向上流动的结构,液相转折点分别为r/R=0.7和r/R=0.6;其中r为测量点离下降管中心的距离,R为液池半径。表观气速使得液相轴向速度比切向速度变化更敏感。

工业气化炉的实际运行中会产生一定量的灰渣,在后续实验中可以在两相的基础上对气液固三相的流动进行考察,固相可以选用玻璃微珠或之前已有研究的细长颗粒,进一步研究固相的加入对液相流动及湍流状态的影响,有助于对实际运行过程进行优化和改进。

4.5 气液固三相流洗涤冷却室内流体流动复杂,涉及气液固三相流动、传热传质等诸多复杂问题。因此对洗涤冷却室内含有固体颗粒的气-液-固三相流的流体力学研究具有重要的理论和实际应用价值。

高温粗合成气与下降管中的液膜发生剧烈的热质交换,熔融态灰渣发生聚并和凝结。然后进入液池完成初步净化,该净化过程可以分成3个阶段:含尘气体以一定的初始速度冲击水面后急剧改变运动方向,此时大颗粒粒径的凝渣沉入底部而被捕集,定义为冲击作用阶段;包含小粒径凝渣的气体穿越液体界面,激发出大量水花和泡沫,此时凝渣进一步被捕集,定义为泡沫作用阶段;气体携带凝渣进入液池上部空间,由于水花的淋浴和自身所受重力的共同作用使得凝渣再次被净化,定义为淋浴作用阶段。

贺必云[95]采用煤渣和石英砂为模拟物对洗涤冷却室内的固相浓度分布进行了实验研究,将固体流动分为3个区域:沉降区、扩散区和悬浮区。Li等[96]建立了气液固三相流体系统的计算模型并进行二维计算。计算中采用了液相的体积平均法、颗粒流的拉格朗日法和气泡流的体积跟踪法,考虑了气液固三相流动态和离散流动行为以及各相间的相互作用,研究了单个上升气泡的颗粒夹带和尾涡行为。Zhang等[97]采用了同样的模型对气泡在液固流中的上升过程进行了模拟。Zhang等[98]视液体为连续相,颗粒和气泡为离散相运用Euler-Lagrangian数学方法对浆池内的气液固三相流进行了数值模拟。

吴晅等[99]则利用数值模拟对贺必云的实验结果进行了验证。结果表明,模拟计算结果和实验总体趋势一致;在洗涤冷却室内,颗粒浓度在轴向上呈波动形式分布,由下而上呈下降趋势。然后吴晅等[100]对气固两相流穿越液池过程中的颗粒在三相体系中的微观运动过程及分布规律进行了研究,结果发现其模拟结果与Euler-Lagrange框架下的数值模拟结果基本一致。后来吴晅等[101]视气液为连续相,固体颗粒为离散相,建立了Euler-Lagrangian三维数学模型。将计算流体力学方法与直接模拟蒙特卡洛方法[102]相结合,在模型得到验证的基础上,对气化炉洗涤冷却室内的气液固三相流动进行了数值计算。揭示了洗涤冷却室内不同气速、不同粒径颗粒及不同颗粒级配下的颗粒分布规律。结果表明,颗粒密度沿着下降管呈递减趋势。在下降管出口附近,存在明显的气液扰动,使得大部分颗粒随之扩散。一部分颗粒向下沉降,而另一部分颗粒尤其是粒径较小的颗粒由于气体扰动向上扩散,在液体中处于悬浮状态或随着气体回流。另外,颗粒级配的变化对鼓泡床内的颗粒密度分布影响较大。吴晅等[103]采用欧拉和拉格朗日方法结合,用VOF模型追踪气液界面,直接模拟蒙特卡罗方法(DSMC)计算颗粒碰撞,对含渣气体穿越液池过程的气液固三相流动进行了数值模拟。主要研究了不同固体颗粒粒径、气体速度以及下降管淹没深度对气液流场、固体颗粒分离的影响。结果发现气体以一定初始速度进入液池后折返向上流动,在下降管外壁聚集。随着气体速度的增加,颗粒的惯性作用加强,使得颗粒在冲击作用阶段捕集效率增加。随着下降管淹没深度的增加,气体对液体的扰动增强,泡沫作用阶段和淋浴作用阶段的净化得到了强化,提高颗粒的捕获效率。

彭昕等[104]采用直接取样法,对纤维状细长颗粒在洗涤冷却室内的流动进行了研究。主要是研究不同表观气速、固相体积分数和长径比下环隙空间内轴径向局部气含率、固含率的分布规律。结果表明,根据轴向相分布可以将洗涤冷却室以气体出口截面为界划分为上部气液固混合区和下部液固流动区;细长颗粒的沉降与颗粒取向分布密切相关;表观气速、固相体积分数和长径比的增加均会增加床层的湍动程度,从而促进了气体的径向扩散;另外,提出液相与固相的“壁面效应”会显著影响二次流动区的径向固含率的分布,使该区域的固含率的分布呈现中心高边缘低的特点。Zhao等[105]采用双尖端电导探针测量了径向气泡速度、弦长和局部气含率。根据气泡速度、气泡尺寸和局部气含率的径向分布,将鼓泡床的环空区域划分为3个区域。讨论了平均气泡速度与直径之间的关系;表观气速、纤维体积分数和长径比对气泡速度和界面面积分布的影响;最后提出了包含纤维体积分数、长径比和无量纲半径的修正Besagni和Inzoli关联式[106]。Li等[107]使用光纤探针测量了不同的固相性质、液相性质和表观气速下,三相洗涤冷却室内的局部固含率。结果表明,气泡尾迹是影响径向固含率分布均匀性的主要因素。中心区域的气泡尾迹夹带和近壁区域的流体回流导致了“低中心高侧壁”的固含率径向分布。此外,固体体积分数的增加和气泡尾迹卷吸能力的增强都会促进局部固体体积分数的增长,导致径向分布更加不均匀。

通过模拟得到了气体速度、粒径以及下降管淹没深度等因素对固体颗粒的分布的影响。另外,各学者通过实验测量了三相洗涤冷却室内的局部气含率、固含率的分布规律。由于各学者的关注点不同,以上研究的结论不一样。唯一的共同点是实验和模拟研究均是在冷态条件下开展的多相间流动,未涉及工业上的传热传质。因此,后续的研究可以在这方面进行补充。

4.6 单气泡传热传质通过下降管出口的高温粗合成气中所含凝渣不多,可以认为气体穿越液池过程涉及的主要传热传质发生在气液两相之间。

吴晅等[108]对单个高温气泡在上升阶段和水之间的传热传质规律进行了模拟研究。结果发现,气泡的半径随着气泡上升距离的增加而缩小,并渐趋恒定,半径缩小速率随着气液间温差的增大而增加。高温气泡与水接触的1 s内降温较为剧烈,在液池中停留时间的延长并不会对气体的冷却效果有显著影响。随着气泡初始半径的减小,气泡温度下降速率显著加快。可见,减小气泡初始尺寸有助于提高气液之间的传热传质效率,同时,气泡尺寸的减小还有利于减小气体带液量以及降低床层的压力波动,从而保证装置运行的稳定性。

通过减小气泡的尺寸可以有效减少气液夹带,并且显著提高气液之间的传热传质效率。由于模拟是对问题的简化,忽略的因素较多,因此有必要搭建小型实验进行验证。

5 总结与展望本文主要针对气化技术洗涤冷却室内的垂直降膜流动特性、气体穿越液池过程的一系列相关性问题以及下降管传热传质规律的研究现状进行了综述。前期进行的大部分研究主要强调圆管周向和轴向的液膜厚度和速度分布、气体以及气固穿越液池后的流动规律和分布状态、单气泡传热规律等。虽然研究者们在某些方面取得了丰硕的研究成果,但是仍存在一些不足。比如,如何使液膜更稳定均匀分布、如何优化破泡板结构以及安装位置使气液夹带现象减少,使床层压力降低,保证装置平稳安全运行等。因此,在后续的研究中可以从以下几个方面去展望。

(1) 形成的液膜稳定性、均匀性、液膜最佳厚度尚不明确。液膜厚度直接影响气液和气液固三相流动和传热,因此对于液膜厚度的研究必不可少。虽然学者们对液膜的流动特性进行了大量的实验和模拟研究,但是对于洗涤冷却环的结构优化,比如槽缝宽度、管径、气液接触角以及壁面摩擦系数对液膜厚度的影响尚无人给出明确的定义。

(2) CFD模拟计算存在一定的局限性。虽然CFD模拟可以通过简化物理模型和数学模型的方式来实现实验完成不了的工况、避免人为操作失误的影响,但是更需要搭建小型实验平台,尽可能减小误差从而验证数值计算的正确性,为实际气化炉洗涤冷却室放大以及优化提供更广泛的借鉴。

(3) 在研究气液传热传质规律时应当考虑“热毛细效应”。有学者研究发现气液界面处的温度梯度会导致液膜界面处表面张力梯度,进而影响液膜的流动特性,影响液膜的热传导[109]。

(4) 关于洗涤冷却室强化散热的研究甚是缺乏。煤气化产生的高温合成气和激冷水之间频繁剧烈的传热传质导致液膜蒸发沸腾,使下降管内壁出现干壁甚至烧穿现象。针对这一工业上存在的问题,应该采取强化散热的方式来延长实验设备的使用寿命,例如管外加肋片、管内加扰流元件、表面改性、波纹内壁和改变下降管的材质等。

(5) 储能应用值得被提倡。由于合成气含有较高的显热,因此可以从储能方面考虑将这部分热量收集加以存储,实现能源的回收利用。

(6) 可以结合热管技术。目前热管的导热率比任何一种金属均要高,其凭借高导热性、等温性、热流密度可变性等优点被广泛应用在许多方面,例如供暖、通风和空调、燃烧废气余热回收、数据中心冷却、干式冷却塔、太阳能发电潜热储能和CPU冷却等。尽管实验所用的是循环水,但是水蒸发、沸腾会造成水资源浪费,因此可以考虑结合热管技术,节省资源的同时还可以起到强化传热的效果。

| [1] |

MSA B, SB A. Process modelling for the production of hydrogen-rich gas from gasification of coal using oxygen, CO2 and steam reactants[J]. International Journal of Hydrogen Energy, 2021, 46(7): 24051-14059. |

| [2] |

TAN J, LIU J, KANG X, et al. Experimental gas generation of organic-rich shales at different oil expulsion efficiencies: Implications for shale gas evaluation[J]. Energy & Fuels, 2021, 35(7): 5925-5940. |

| [3] |

MUNAWER M E. Human health and environmental impacts of coal combustion and post-combustion wastes[J]. Journal of Sustainable Mining, 2018, 17(2): 87-96. DOI:10.1016/j.jsm.2017.12.007 |

| [4] |

GUO Y, GUO F, ZHOU L, et al. Investigation on co-combustion of coal gasification fine slag residual carbon and sawdust char blends: Physiochemical properties, combustion characteristic and kinetic behavior[J]. Fuel, 2021, 292(2): 120387. |

| [5] |

GUO F, LIU H, ZHAO X, et al. Insights on water temporal-spatial migration laws of coal gasification fine slag filter cake during water removal process and its enlightenment for efficient dewatering[J]. Fuel, 2021, 292(11): 120274. |

| [6] |

LI F, CHU M, TANG J, et al. Exergy analysis of hydrogen-reduction based steel production with coal gasification-shaft furnace-electric furnace process[J]. International Journal of Hydrogen Energy, 2021, 46(24): 12771-12783. DOI:10.1016/j.ijhydene.2021.01.083 |

| [7] |

SUN J, FENG H, KOU J, et al. Experimental investigation on carbon microstructure for coal gasification in supercritical water[J]. Fuel, 2021, 306(1): 121675. |

| [8] |

JIAO Z, LIU L, ZHAO Y, et al. Study on reactivity and synergy behavior of cogasification between biomass char and coal char[J]. Energy & Fuels, 2021, 35(1): 341-350. |

| [9] |

DOMENICHINI R, GALLIO M, LAZZARETTO A. Combined production of hydrogen and power from heavy oil gasification: Pinch analysis, thermodynamic and economic evaluations[J]. Energy, 2010, 35(5): 2184-2193. DOI:10.1016/j.energy.2010.02.004 |

| [10] |

于遵宏, 于广锁. 多喷嘴对置式水煤浆气化技术的研究开发与产业化应用[J]. 中国科技产业, 2006(2): 28-31. YU Z H, YU G S. Research and development and industrialization application of multi nozzle opposed coal water slurry gasification technology[J]. Science & Technology Industry of China, 2006(2): 28-31. |

| [11] |

于广锁, 龚欣, 刘海峰, 等. 多喷嘴对置式水煤浆气化技术[J]. 现代化工, 2004(10): 46-49. YU G S, GONG X, LIU H F, et al. Multi nozzle opposed coal water slurry gasification technology[J]. Modern Chemical Industry, 2004(10): 46-49. |

| [12] |

COMMENGE J M, SEMARA H, ROQUES-CA RMES T. Hydrodynamics simulation of a falling-film microstructured reactor and energetic analysis of the film stability[J]. Chemical Engineering and Processing, 2017, 122: 44-57. DOI:10.1016/j.cep.2017.09.015 |

| [13] |

LIN S, ZHANG Z, LIU X, et al. Numerical study of falling film flow on a horizontal rotating tube[J]. International Journal of Heat and Mass Transfer, 2018, 117: 465-473. DOI:10.1016/j.ijheatmasstransfer.2017.10.005 |

| [14] |

ZHANG Y, MUNIR M T, UDUGAMA I, et al. Modelling of a milk powder falling film evaporator for predicting process trends and comparison of energy consumption[J]. Journal of Food Engineering, 2018, 225: 26-33. DOI:10.1016/j.jfoodeng.2018.01.016 |

| [15] |

DU W F, LU Y H, ZHAO R C, et al. Film thickness of free falling water flow on a large-scale ellipsoidal surface[J]. Progress in Nuclear Energy, 2018, 105: 1-7. DOI:10.1016/j.pnucene.2017.12.007 |

| [16] |

DRUMM C, HOFFMANN D, STEFFENS F. Optimization of the liquid distributor in a falling film evaporator by means of air-water Experiments[J]. Chemie Ingenieur Technik, 2019, 91(11): 1554-1562. DOI:10.1002/cite.201800219 |

| [17] |

HAGHSHENO M, KOUHIKAMALI R. Numerical investigation of effective parameters of falling film evaporation in a vertical-tube evaporator[J]. Heat Transfer, 2020, 50(3): 2764-2792. |

| [18] |

WANG J, LI J M, HWANG Y. Modeling of film condensation flow in oval microchannels[J]. International Journal of Heat & Mass Transfer, 2018, 126: 1194-1205. |

| [19] |

YU Y Q, WEI S J, YANG Y H, et al. Experimental study of water film falling and spreading on a large vertical plate[J]. Progress in Nuclear Energy, 2012, 54(1): 22-28. DOI:10.1016/j.pnucene.2011.09.007 |

| [20] |

CAO C, XIE L, XU S, et al. Improved heat transfer performance of falling film evaporator for desalination industry by balanced liquid distribution[J]. Industrial & Engineering Chemistry Research, 2020, 59(46): 20492-20503. |

| [21] |

AMMAR S M, CHAN W P. Evaporation heat transfer characteristics of falling film in small diameter fabricated tubes of absorption refrigeration system: An experimental investigation[J]. International Journal of Heat and Mass Transfer, 2021, 165(9/10): 120618. |

| [22] |

TAHIR F, MABROUK A, KOC M. Review on CFD analysis of horizontal falling film evaporators in multi-effect desalination plants[J]. Desalination and Water Treatment, 2019, 166: 296-320. DOI:10.5004/dwt.2019.24487 |

| [23] |

QIU Q, ZHANG X, QUAN S, et al. 3D numerical study of the liquid film distribution on the surface of a horizontal-tube falling-film evaporator[J]. International Journal of Heat and Mass Transfer, 2018, 124: 943-952. DOI:10.1016/j.ijheatmasstransfer.2018.04.020 |

| [24] |

LEE Y T, HONG S, DANG C, et al. Heat transfer characteristics of obliquely dispensed evaporating falling films on an elliptic tube[J]. International Journal of Heat and Mass Transfer, 2018, 132: 238-248. |

| [25] |

JIANG J, HU B, WANG R Z, et al. A dynamic model for predicting condensation heat and mass transfer characteristics in falling film condenser[J]. International Journal of Heat and Mass Transfer, 2021, 176(6): 121434. |

| [26] |

王灵萍. 洗涤冷却室喷淋床内流动行为及优化研究[D]. 上海: 华东理工大学, 2013. WANG L P. Study on gas-liquid two-phase distribution and turbulent characteristics in scrubbing and cooling chamber [D]. Shanghai: East China University of Science and Technology, 2013. |

| [27] |

TSUJINO T. Recent development of Texaco gasification technology and its applications[J]. Fuel and Energy Abstracts, 1996, 37(3): 183. |

| [28] |

MOON S, ABO-SERIE E, BA E C. The spray characteristics of a pressure-swirl injector with various exit plane tilts[J]. International Journal of Multiphase Flow, 2008, 34(7): 615-627. DOI:10.1016/j.ijmultiphaseflow.2008.01.003 |

| [29] |

HUANG L X, KUMAR K, MUJUMDAR A S, et al. A comparative study of a spray dryer with rotary disc atomizer and pressure nozzle using computational fluid dynamic simulations[J]. Chemical Engineering and Processing, 2006, 45(6): 461-470. DOI:10.1016/j.cep.2005.11.004 |

| [30] |

姜赛红, 杨珂, 唐凤金, 等. 典型的激冷流程干粉气流床煤气化技术比较[J]. 化肥设计, 2014, 52(4): 8-12. JIANG S H, YANG K, TANG F J, et al. Comparison for coal gasification technology of typical quench process with dried and pulverized coal gas flow bed[J]. Chemical Fertilizer Design, 2014, 52(4): 8-12. |

| [31] |

ZHENG L, FURINSKY E. Comparison of shell, texaco, BGL and KRW gasifiers as part of IGCC plant computer simulations[J]. Energy Conversion & Management, 2005, 46(11/12): 1767-1779. |

| [32] |

金刚, 王亦飞, 路文学. 新型洗涤冷却室结构的应用[J]. 大氮肥, 2007, 30(5): 358-360. JIN G, WANG Y F, LU W X. Application of new structure of scrubbing cooler chamber[J]. Large Scale Nitrogenous Fertilizer Industry, 2007, 30(5): 358-360. |

| [33] |

杨其成, 许敬刚, 王丽君, 等. 新型多喷嘴对置式气化炉激冷室的改造[J]. 煤化工, 2009, 37(4): 48-50. YANG Q C, XU J G, WANG L J, et al. Revamping summary on the chilling chamber of the new opposite-positioned multi-nozzle gasifier[J]. Coal Chemical Industry, 2009, 37(4): 48-50. |

| [34] |

李波, 吕传磊, 王亦飞. 新型洗涤冷却室及其在多喷嘴对置式气化炉中的应用[J]. 中氮肥, 2011(5): 46-47. LI B, LYU C L, WANG Y F. New scrubbing cooling chamber and its application in opposed gasifier with multiple nozzles[J]. M-Sized Nitrogenous Fertilizer Progress, 2011(5): 46-47. |

| [35] |

王亦飞, 于广锁, 龚欣, 等. 高温气体洗涤冷却装置: CN, 203144355 U [P]. 2014-10-08. WANG Y F, YU G S, GONG X, et al. High temperature gas scrubbing and cooling device: CN, 203144355 U [P]. 2014-10-08. |

| [36] |

郭强强. 复合型洗涤冷却室内多相流动及数值模拟研究[D]. 上海: 华东理工大学, 2015. GUO Q Q. Study on multiphase flow and numerical simulation in composite quench chamber [D]. Shanghai: East China University of Science and Technology, 2015. |

| [37] |

ZHAO Z, ZHENG H, JIN R, et al. Study of a compact falling film evaporation/condensation alternate-arrayed desalination system[J]. Energy Conversion and Management, 2021, 244(25/26): 114511. |

| [38] |

KHAN R, KUMAR R, MA Z. Experimental assessment of mass transfer characteristics of polypropylene surfaces for low flow falling film liquid desiccant air-conditioning applications[J]. Chemical Engineering and Processing, 2021, 169: 108605. DOI:10.1016/j.cep.2021.108605 |

| [39] |

MASCARENHAS N, MUDAWAR I. Investigation of eddy diffusivity and heat transfer coefficient for free-falling turbulent liquid films subjected to sensible heating[J]. International Journal of Heat & Mass Transfer, 2013, 64: 647-660. |

| [40] |

PENG Z, YUAN Z, LI T, et al. Research on multiphase flows in thermo-energy engineering institute of southeast university[J]. International Journal of Multiphase Flow, 2010, 36(2): 119-126. DOI:10.1016/j.ijmultiphaseflow.2009.03.013 |

| [41] |

颜留成. 洗涤冷却室内垂直降膜流动与传热传质过程研究[D]. 上海: 华东理工大学, 2017. YAN L C. Investigate of vertical falling film flow and process of heat and mass transfer in scrubbing-cooling chamber [D]. Shanghai: East China University of Science and Technology, 2017. |

| [42] |

王亦飞, 吴宏涛, 贺必云, 等. 新型旋流降膜式洗涤冷却环的开发与研究[J]. 华东理工大学学报(自然科学版), 2005, 31(6): 752-755. WANG Y F, WU H T, HE B Y, et al. Development of a new rotary falling film quench ring for scrubbing and cooling hot syngas[J]. Journal of East China University of Science and Technology, 2005, 31(6): 752-755. DOI:10.3969/j.issn.1006-3080.2005.06.013 |

| [43] |

颜留成, 王亦飞, 王灵萍, 等. 洗涤冷却环内液体冷态流动行为数值模拟[J]. 化工学报, 2014, 65(8): 2927-2933. YAN L C, WANG Y F, WANG L P, et al. Numerical simulation of cold state liquid flow in scrubbing-cooling ring[J]. CIESC Journal, 2014, 65(8): 2927-2933. |

| [44] |

尹柯, 王亦飞, 刘海峰, 等. 喷雾激冷室喷嘴特性及喷嘴选型[J]. 华东理工大学学报(自然科学版), 2011, 37(2): 156-162. YIN K, WANG Y F, LIU H F, et al. Atomization characteristics of nozzles for spray-quench chamber and optimization of nozzles[J]. Journal of East China University of Science and Technology, 2011, 37(2): 156-162. DOI:10.3969/j.issn.1006-3080.2011.02.005 |

| [45] |

SOLTANI M R, GHORBANIAN K, ASHJAEE M, et al. Spray characteristics of a liquid–liquid coaxial swirl atomizer at different mass flow rates[J]. Aerospaceence & Technology, 2005, 9(7): 592-604. |

| [46] |

TRATNIG A, BRENN G. Drop size spectra in sprays from pressure-swirl atomizers[J]. International Journal of Multiphase Flow, 2010, 36(5): 349-363. DOI:10.1016/j.ijmultiphaseflow.2010.01.008 |

| [47] |

YULE A J, WIDGER I R. Swirl atomizers operating at high water pressure[J]. International Journal of Mechanical Sciences, 1996, 38(8/9): 981-999. |

| [48] |

NONNENMACHER S, PIESCHE M. Design of hollow cone pressure swirl nozzles to atomize Newtonian fluids[J]. Chemical Engineering Science, 2000, 55(19): 4399-4348. |

| [49] |

MANIARASAN P, PADEN J R, NICHOLAS M T. Design and performance evaluation of swirl injectors for water evaporation at low pressure[J]. Desalination, 2009, 235(1/2/3): 139-145. |

| [50] |

HALDER M R, DASH S K, SOM S K. Initiation of air core in a simplex nozzle and the effects of operating and geometrical parameters on its shape and size[J]. Experimental Thermal & Fluid Science, 2002, 26(8): 871-878. |

| [51] |

潘飞, 王亦飞, 颜留成, 等. 喷雾洗涤冷却室内雾化液滴粒径变化规律的实验研究[J]. 中国电机工程学报, 2015, 35(2): 396-403. PAN F, WANG Y F, YAN L C, et al. Research on droplet-size variation in the spray quench chamber[J]. Proceedings of the CSEE, 2015, 35(2): 396-403. DOI:10.13334/j.0258-8013.pcsee.2015.02.018 |

| [52] |

王灵萍, 王亦飞, 郭强强, 等. 洗涤冷却管内垂直降膜流动特性[J]. 化工学报, 2013, 64(6): 1959-1968. WANG L P, WANG Y F, GUO Q Q, et al. Flow characteristics of vertical falling film in scrubbing-cooling pipe[J]. CIESC Journal, 2013, 64(6): 1959-1968. |

| [53] |

王晶, 王亦飞, 颜留成, 等. 管内垂直下降液膜速度与厚度分布特性[J]. 化工学报, 2016, 67(6): 2239-2245. WANG J, WANG Y F, YAN L C, et al. Characteristics of velocity and thickness distribution of liquid film in vertical falling tube[J]. CIESC Journal, 2016, 67(6): 2239-2245. |

| [54] |

YAN L, WANG Y, WU Z, et al. Research of vertical falling film behavior in scrubbing-cooling tube[J]. Chemical Engineering Research & Design, 2016, 117: 627-636. |

| [55] |

伍子玮, 王亦飞, 彭昕, 等. 气液降膜流动厚度及流速分布特性[J]. 高校化学工程学报, 2018, 32(2): 302-311. WU Z W, WANG Y F, PENG X, et al. Characteristics of thickness and velocity distribution of gas-liquid film flow[J]. Journal of Chemical Engineering of Chinese Universities, 2018, 32(2): 302-311. |

| [56] |

WEI Z, WANG Y, WU Z, et al. Wave characteristics of the falling liquid film in the development region at high Reynolds numbers[J]. Chemical Engineering Science, 2020, 215: 115454. DOI:10.1016/j.ces.2019.115454 |

| [57] |

EGGERS J. Nonlinear dynamics and breakup of free-surface flows[J]. Reviews of Modern Physics, 1997, 69(3): 865-930. DOI:10.1103/RevModPhys.69.865 |

| [58] |

MEAD-HUNTER R, KING A, MULLINS B J. Plateau rayleigh instability simulation[J]. Langmuir the Acs Journal of Surfaces & Colloids, 2012, 28(17): 6731-6735. |

| [59] |

WEI Z, WANG Y, WU Z, et al. Flow characteristics of the vertical turbulent falling film at high Reynolds numbers[J]. Industrial & Engineering Chemistry Research, 2020, 60(1): 678-696. |

| [60] |

位宗瑶, 王亦飞, 颜留成, 等. 高雷诺数下管内垂直降膜瞬时厚度空间分布及波动特性[J]. 高校化学工程学报, 2018, 32(6): 1255-1263. WEI Z Y, WANG Y F, YAN L C, et al. Spatial distribution and wave characteristics of falling liquid film in scrubbing-cooling tube under high Reynolds numbers[J]. Journal of Chemical Engineering of Chinese Universities, 2018, 32(6): 1255-1263. DOI:10.3969/j.issn.1003-9015.2018.06.003 |

| [61] |

吴韬, 何元, 王辅臣, 等. Texaco气化炉激冷室热质传递过程模拟[J]. 华东理工大学学报, 1997, 23(1): 25-32. WU T, HE Y, WANG F C, et al. Process simulation of heat-mass transfer of quench chamber in Texaco gasifier[J]. Journal of East China University of Science and Technology, 1997, 23(1): 25-32. |

| [62] |

李云, 顾兆林, 郁永章, 等. TEXACO气化炉激冷室下降管传热传质过程模拟[J]. 化学工程, 2000, 28(4): 22-24. LI Y, GU Z L, YU Y Z, et al. Heat & mass transfer research on descending pipe of quench chamber in texaco coal gasifier[J]. Chemical Engineering, 2000, 28(4): 22-24. |

| [63] |

李云, 顾兆林, 郁永章, 等. 气化炉激冷室工作过程数学模拟[J]. 高校化学工程学报, 2000, 14(2): 134-138. LI Y, GU Z L, YU Y Z, et al. Heat and mass transfer inside a vertical pipe of quench chamber in coal gasifier[J]. Journal of Chemical Engineering of Chinese Universities, 2000, 14(2): 134-138. |

| [64] |

赵永志, 顾兆林, 李云, 等. 水煤浆气化炉激冷室下降管内流动与传热数学模拟[J]. 化工学报, 2003, 54(1): 115-118. ZHAO Y Z, GU Z L, LI Y, et al. Numerical simulation on turbulent flow and heat transfer of vertical pipe in quench chamber of coal gasifer[J]. Journal of Chemical Industry and Engineering(China), 2003, 54(1): 115-118. |

| [65] |

王亦飞, 卢瑞华, 苏宜丰, 等. 新型水煤浆气化炉内洗涤冷却管的温度分布[J]. 华东理工大学学报(自然科学版), 2006, 32(3): 300-304. WANG Y F, LU R H, SU Y F, et al. Temperature distribution in the scrubbing-cooling tube of the new type coal slurry gasifier[J]. Journal of East China University of Science and Technology, 2006, 32(3): 300-304. |

| [66] |

李铁, 李伟力, 袁竹林. 用不同辐射模型研究下降管内传热传质特性[J]. 中国电机工程学报, 2007, 27(2): 92-98. LI T, LI W L, YUAN Z L. Different radiative models for heat and mass transfer characteristics in vertical pipe[J]. Proceedings of the CSEE, 2007, 27(2): 92-98. |

| [67] |

李铁, 吴晅, 袁竹林. 气化炉激冷室下降管内气液两相热质同时传递过程数值研究[J]. 中国电机工程学报, 2008, 28(26): 35-39. LI T, WU X, YUAN Z L. Numerical investigation of gas-liquid heat and mass concurrent transfer process in vertical pipe in gasifier quenching chamber[J]. Proceedings of the CSEE, 2008, 28(26): 35-39. |

| [68] |

刘霞, 王亦飞, 赵晓辉, 等. 洗涤冷却管内热质传递的实验研究及数值模拟[J]. 化学工程, 2009, 37(6): 12-15. LIU X, WANG Y F, ZHAO X H, et al. Experimental study and numerical simulation of heat and mass transfer in scrubbing-cooling pipe[J]. Chemical Engineering, 2009, 37(6): 12-15. |

| [69] |

李铁, 袁竹林. 德士古气化炉激冷室下降管内气液传热传质过程研究[J]. 东北电力大学学报, 2013, 33(3): 47-51. LI T, YUAN Z L. Investigation on gas-liquid heat and mass transfer in vertical pipe of texaco gasifer quench chamber[J]. Journal of Northeast Electric Power University, 2013, 33(3): 47-51. |

| [70] |

张强, 代正华, 黄波, 等. 水激冷对粉煤气化过程气体组成的影响[J]. 华东理工大学学报(自然科学版), 2018, 44(5): 625-630. ZHANG Q, DAI Z H, HUANG B, et al. Influence of water quench on syngas composition of entrained flow pulverized coal gasification process[J]. Journal of East China University of Science and Technology, 2018, 44(5): 625-630. |

| [71] |

李铁, 吴晅, 袁竹林. 水煤浆气化炉冷却管内气固两相流动与传热过程数值研究[J]. 中国电机工程学报, 2010, 30(14): 77-82. LI T, WU X, YUAN Z L. Numerical research on gas-solid two-phase flow and heat transfer in cooling pipe coal-water-slurry of gasifier[J]. Proceedings of the CSEE, 2010, 30(14): 77-82. |

| [72] |

SMOGLIE C, REIMANN J. Two phase flow through small breaks in a horizontal pipe with stratified flow[J]. International Journal of Multiphase Flow, 1986, 99(4): 117-130. |

| [73] |

赵雨萌. 洗涤冷却室内气液两相分布及湍流特征的研究[D]. 上海: 华东理工大学, 2021. ZHAO Y M. Study on gas-liquid two-phase distribution and turbulent characteristics in scrubbing and cooling chamber [D]. Shanghai: East China University of Science and Technology, 2021. |

| [74] |

王亦飞, 陈意心, 刘霞, 等. 新型洗涤冷却室内的气体带液问题[J]. 化学反应工程与工艺, 2008, 24(1): 24-28. WANG Y F, CHEN Y X, LIU X, et al. Entraining liquid problem in a new type of scrubbing-cooling chamber[J]. Chemical Reaction Engineering and Technology, 2008, 24(1): 24-28. |

| [75] |

谢海燕, 袁竹林. 激冷室内合成气穿越液池过程流动特性与带水问题[J]. 中国电机工程学报, 2007, 27(8): 37-41. XIE H Y, YUAN Z L. Flowing characteristics and problem of entraining water about mixed gas crossing the cistern in quench chamber[J]. Proceedings of the CSEE, 2007, 27(8): 37-41. |

| [76] |

吴晅, 高靖芳, 武文斐, 等. 气化炉洗涤冷却室内气液两相湍流流动特性的数值模拟[J]. 热力发电, 2012, 41(4): 23-29. WU X, GAO J F, WU W F, et al. Numerical simulation of flow behavior concerning gas-liquid two-phase turbulence in scrubo-cooling chamber of the gasifier[J]. Thermal Power Generation, 2012, 41(4): 23-29. |

| [77] |

YUE D, XU Y, MAHAR R B, et al. Analytical solution of gravity separation model (GSM): Separation of water droplets from vapor in submerged combustion evaporator[J]. Chemical Engineering Journal, 2007, 126(2/3): 171-180. |

| [78] |

吴晅, 蔡杰, 李铁, 等. 洗涤冷却室气液分离空间内液滴重力分离数值研究[J]. 东南大学学报(自然科学版), 2008, 38(6): 1017-1023. WU X, CAI J, LI T, et al. Numerical study of gravity separation of droplets in gas-liquid separation space of scrubbing-cooling chamber[J]. Journal of Southeast University(Natural Science Edition), 2008, 38(6): 1017-1023. |

| [79] |

LIOW J L. Quasi-equilibrium bubble formation during top-submerged gas injection[J]. Chemical Engineering Science, 2000, 55(20): 4515-4524. |

| [80] |

TSUGE H, RüDIN P, KAMMEL R. Bubble formation from a vertically downward facing nozzle in liquids and molten metals[J]. Journal of Chemical Engineering of Japan, 1986, 19(4): 326-330. |

| [81] |

吴晅, 李铁, 袁竹林, 等. 静止液体中顶部浸没管口处气泡形成的数值预测[J]. 东南大学学报(自然科学版), 2008, 38(1): 86-91. WU X, LI T, YUAN Z L, et al. Numerical prediction of bubble formation from top-submerged nozzle in stagnant liquid[J]. Journal of Southeast University(Natural Science Edition), 2008, 38(1): 86-91. |

| [82] |

赵晓辉, 王亦飞, 刘霞, 等. 煤气化炉洗涤冷却室液滴夹带的研究及GA-BP预测模型[J]. 计算机与应用化学, 2010, 27(5): 565-569. ZHAO X H, WANG Y F, LIU X, et al. Research and GA-BP neural network prediction on the entraining liquid problem in coal-gasifier scrubbing-cooling chamber[J]. Computers and Applied Chemistry, 2010, 27(5): 565-569. |

| [83] |

林岚, 王亦飞, 郭强强, 等. 液相性质对新型洗涤冷却室内液滴夹带的影响[J]. 过程工程学报, 2011, 11(5): 742-746. LIN L, WANG Y F, GUO Q Q, et al. Effects of liquid properties on liquid entrainment in a new scrubbing-cooling chamber[J]. The Chinese Journal of Process Engineering, 2011, 11(5): 742-746. |

| [84] |

陈意心, 王亦飞, 梁铁, 等. 新型洗涤冷却室内气液两相的分布特性[J]. 化工学报, 2008, 59(2): 322-327. CHEN Y X, WANG Y F, LIANG T, et al. Characteristics of phase distribution of gas-liquid two-phase flow in new scrubbing-cooling chamber[J]. Journal of Chemical Industry and Engineering(China), 2008, 59(2): 322-327. |

| [85] |

WU X, LI T, CAI J, et al. Numerical prediction of particle number concentration distribution in scrubbing-cooling chamber of entrained-flow coal gasifier[J]. Chemical Engineering Journal, 2009, 149(1/2/3): 325-333. |

| [86] |

郭强强, 王亦飞, 潘飞, 等. 复合型洗涤冷却室内液滴夹带规律研究[J]. 中国电机工程学报, 2014, 34(11): 1769-1778. GUO Q Q, WANG Y F, PAN F, et al. Research on droplet entrainment in the composite quench chamber[J]. Proceedings of the CSEE, 2014, 34(11): 1769-1778. |

| [87] |

柴雪琴, 王亦飞, 尹柯, 等. 流体诱导下洗涤冷却室内部构件的振动特性[J]. 华东理工大学学报(自然科学版), 2010, 36(3): 346-350. CHAI X Q, WANG Y F, YIN K, et al. Vibrational property of internal component in scrubbing-cooling chamber with flow induced[J]. Journal of East China University of Science and Technology, 2010, 36(3): 346-350. |

| [88] |

吴晅, 蔡杰, 袁竹林. 气化炉内气体穿越液池过程压力波动特性[J]. 化学反应工程与工艺, 2008, 24(1): 1-6. WU X, CAI J, YUAN Z L. Simulation of pressure fluctuation and flow characteristics for syngas passing through cistern in gasifier[J]. Chemical Reaction Engineering and Technology, 2008, 24(1): 1-6. |

| [89] |

吴晅, 李铁, 蔡杰, 等. 洗涤冷却室液池内气液流动特性的模拟研究[J]. 热力发电, 2008, 37(5): 10-15. WU X, LI T, CAI J, et al. Study on simulating characteristics of gas-liquid flow in liquid cistern of the scrubbing-cooling chamber[J]. Thermal Power Generation, 2008, 37(5): 10-15. |

| [90] |

赵晓辉, 王亦飞, 尹柯, 等. 洗涤冷却管出口处气液界面波动特性实验及模拟[J]. 华东理工大学学报(自然科学版), 2010, 36(3): 340-345. ZHAO X H, WANG Y F, YIN K, et al. Experimental and numerical investigation of gas-liquid interfacial fluctuation in scrubbing-cooling pipe outlet[J]. Journal of East China University of Science and Technology, 2010, 36(3): 340-345. |

| [91] |

付碧华, 王亦飞, 林岚, 等. 洗涤冷却管出口处的射流深度和界面波动特性[J]. 化工学报, 2011, 62(7): 1817-1823. FU B H, WANG Y F, LIN L, et al. Penetration depth and characteristics of interface fluctuation at quenching pipe outlet[J]. CIESC Journal, 2011, 62(7): 1817-1823. |

| [92] |

龚晓波, 顾兆林, 林高平, 等. 水煤浆气化炉激冷流程中气液两相负浮力流动的数值模拟[J]. 化工学报, 2003, 54(7): 930-935. GONG X B, GU Z L, LIN G P, et al. Numerical simulation of gas-liquid two-phase flow with reverse buoyancy in quench chamber of coal gasifier and its application[J]. Journal of Chemical Industry and Engineering(China), 2003, 54(7): 930-935. |

| [93] |

陈程, 徐峰, 袁竹林, 等. 破泡结构对洗涤室内气泡特性的影响研究[J]. 热力发电, 2011, 40(7): 24-27. CHEN C, XU F, YUAN Z L, et al. Study on influence of bubble-breaking structure upon the gas bubble properties in the scrubbing chamber[J]. Thermal Power Generation, 2011, 40(7): 24-27. |

| [94] |

赵雨萌, 王亦飞, 彭昕, 等. 洗涤冷却室垂直环隙空间内液相流动结构的研究[J]. 化工学报, 2021, 72(8): 4039-4046. ZHAO Y M, WANG Y F, PENG X, et al. Study on liquid flow structure in vertical annular space of scrubbing cooling chamber[J]. CIESC Journal, 2021, 72(8): 4039-4046. |

| [95] |

贺必云. 新型洗涤冷却室内多相流动特征的研究[D]. 上海: 华东理工大学, 2005. HE B Y. Study on multiphase flow characteristics in a new scrubbing and cooling chamber [D]. Shanghai: East China University of Science and Technology, 2005. |

| [96] |

LI Y, ZHANG J. Numerical simulation of gas–liquid–solid fluidization systems using a combined CFD-VOF-DPM method: Bubble wake behavior[J]. Chemical Engineering Science, 1999, 54(21): 5101-5107. |

| [97] |

ZHANG J, YONG L, FAN L S. Discrete phase simulation of gas–liquid–solid fluidization systems: Single bubble rising behavior[J]. Powder Technology, 2000, 113(3): 310-326. |

| [98] |

ZHANG X, AHMADI G. Eulerian–Lagrangian simulations of liquid–gas–solid flows in three-phase slurry reactors[J]. Chemical Engineering Science, 2005, 60(18): 5089-5104. |

| [99] |

吴晅. 洗涤冷却室内气液固三相流动及热质传递规律研究[D]. 南京: 东南大学, 2009. WU X. Study on gas-liquid-solid three-phase flow and heat and mass transfer in scrubbing and cooling chamber [D]. Nanjing: Southeast Univerisity, 2009. |

| [100] |

吴晅, 梁盼龙, 王丽芳, 等. 气固两相流穿越液池过程颗粒运动及分布特性[J]. 化工学报, 2015, 66(3): 905-914. WU X, LIANG P L, WANG L F, et al. Distribution properties and movement of particles in gas-solids flow passing through liquid bath[J]. CIESC Journal, 2015, 66(3): 905-914. |

| [101] |

吴晅, 李铁, 蔡杰, 等. 水煤浆气化炉洗涤室内气体穿越液池过程颗粒分布的数值模拟[J]. 中国电机工程学报, 2008, 28(20): 15-21. WU X, LI T, CAI J, et al. Numerical simulation of particles distribution in process of gas crossing cistern in scrubbing chamber in coal water slurry gasifier[J]. Proceedings of the CSEE, 2008, 28(20): 15-21. |

| [102] |

TANAKA T, YONEMURA S. Cluster patterns in circulating fluidized beds predicted by numerical simulation (discrete particle model versus two-fluid model)[J]. Powder Technology, 1998, 53(3): 254-264. |

| [103] |

吴晅, 谢海燕, 李铁, 等. 激冷室内气体穿越液池过程气液固三相的数值模拟[J]. 热能动力工程, 2007, 22(4): 385-390. WU X, XIE H Y, LI T, et al. A gas-liquid-solid three-phase numerical simulation of the syngas passing through a cistern in a quench chamber[J]. Journal of Engineering for Thermal Energy and Power, 2007, 22(4): 385-390. |

| [104] |

彭昕, 王亦飞, 位宗瑶, 等. 含细长颗粒的洗涤冷却室内的多相分布特性[J]. 化工学报, 2017, 68(9): 3368-3379. PENG X, WANG Y F, WEI Z Y, et al. Slender particle containing multi-phase distribution characteristics in scrubbing-cooling chamber[J]. CIESC Journal, 2017, 68(9): 3368-3379. |

| [105] |

ZHAO Y, PENG X, WANG Y, et al. Local distributions of bubble velocity and interfacial area in the slender particle-containing scrubbing–cooling chamber of an entrained-flow gasifier[J]. Industrial & Engineering Chemistry Research, 2020, 39(8): 3560-3574. |

| [106] |

BESAGNI G, INZOLI F. Influence of internals on counter-current bubble column hydrodynamics: Holdup, flow regime transition and local flow properties[J]. Chemical Engineering Science, 2016, 145: 162-180. |

| [107] |

LI T T, WANG Y F, WEI Z Y, et al. Radial distribution of solid holdup and its fluctuation characteristics in a three-phase scrubbing-cooling chamber[J]. Chemical Engineering Science, 2022, 248: 117130. |

| [108] |

吴晅, 李铁, 袁竹林. 气化炉液池内单个高温气泡传热、传质的数值模拟[J]. 动力工程, 2008, 28(3): 415-419. WU X, LI T, YUAN Z L. Numerical simulat ion for prediction of heat and mass transfer of single heated bubble in gasifier pool[J]. Journal of Power Engineering, 2008, 28(3): 415-419. |

| [109] |

张锋, 赵贤广, 耿皎, 等. Marangoni效应与降膜传递过程[J]. 南京工业大学学报(自然科学版), 2006, 28(1): 93-99. ZHANG F, ZHAO X G, GENG J, et al. Marangoni effects on the transfer process of the falling liquid film[J]. Journal of Nanjing Tech University(Natural Science Edition), 2006, 28(1): 93-99. |