2. 北京科技大学 能源与环境工程学院,北京 100083

2. Department of Energy and Environmental Engineering, University of Science and Technology Beijing, Beijing 100083, China

氢气的氧化产物只有能量和水,被认为是最干净的能量载体。质子交换膜燃料电池能够高效地将氢的化学能直接转化为电能,具有操作温度低、噪音低和启动快速等特点[1-2]。在国防应用方面,氢能燃料电池可替代传统的柴油发电机,减少红外和噪音暴露,对野外军事行动的电力供应具有重要意义。对于移动应用来说,氢气体积能量密度低,缺少用于存储和运输的分布式基础设施。工业上大多采用甲烷蒸汽重整制取含氢混合气,后经变压吸附获得纯氢。与汽柴油相比,甲烷的体积氢密度较低,不易储存运输,柴油的能量密度高、产业链完备且可安全储存[3-4],是移动端氢源的良好选择。变压吸附系统体积庞大,无法满足移动端制氢的要求。钯膜可利用钯的透氢性能提纯氢气,致密的钯膜透过氢气纯度高达99.999%,将钯膜和重整反应器结合可实现制氢纯化一体化,还可以突破热力学平衡的限制,提高氢气收率。由于纯钯膜造价成本高,低温下容易发生氢脆,近年来开发了多种合金膜如钯银合金、钯铜合金、钯金合金等[5-7],采用多孔不锈钢或陶瓷为基底,可提高钯膜的机械强度和透氢速率,使钯膜提纯氢气商业化成为可能。在钯膜反应器重整制氢的相关研究中,大多采用甲烷[8-9]、甲醇[10]、乙醇[11-12]、二甲醚[13]等燃料,长链烃类燃料成分复杂、重整难度大,相关研究报道较少。陈亚中等[14]采用异辛烷替代汽油成分研究钯膜重整制氢工艺,异辛烷在550 ℃可完全转化。MIYAMOTO等[15]采用正十二烷替代煤油成分,研究表明增加预重整过程可提高燃料的转化率。KIRILLOV等[16]开发了一种自热式钯膜反应器柴油重整制氢装置,系统由预重整反应器,钯膜反应器,尾气催化燃烧器3部分构成,系统热效率可达87%。

燃料电池作为新一代的移动端应急电源,相对柴油发电机具有隐蔽性好、效率高等优点。为保证特殊环境下的氢气供应,需装配一种稳定产氢的小型制氢装置。钯膜反应器柴油重整制氢工艺在设计规模、氢源、产氢纯度等方面均符合应用要求。由于反应器结构复杂、钯膜成本较高,为降低研究成本,采用化工模拟软件建立热力学和动力学模型,对钯膜反应器柴油重整制氢工艺进行灵敏度分析和实验验证。

2 建模与仿真 2.1 热力学模型对钯膜反应器建模前需确定燃料成分、重整工艺类型和反应器结构。柴油由400多种碳氢混合物及少量有机硫化物组成,其中烃类物质主要包括:链烷烃、烯烃、环烷烃、芳香烃。十六烷在低硫柴油中浓度较高,热物性与柴油类似,为方便研究,常采用正十六烷(C16H34)作为柴油燃料替代品[17]。目前,钯膜反应器主要分为流化床结构和管式固定床结构。管式固定床结构相对简单,催化床层与钯膜管贴合,对钯膜表面摩擦作用较小,故选择管式固定床结构进行模拟建模和实验研究。重整制氢按工艺方法主要分为:蒸汽重整、自热重整和部分氧化重整。蒸汽重整不易形成热点,过量蒸汽可抑制积炭产生且氢气产率高[18-20],适用于钯膜反应器。以C16H34为例,蒸汽重整过程主要发生的化学反应为:

重整反应:

| $ {{\rm{C}}_{16}}{{\rm{H}}_{34}}{\rm{ + 16}}{{\rm{H}}_{\rm{2}}}{\rm{O = 16CO + 33}}{{\rm{H}}_{\rm{2}}}{\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} \Delta {H_{298}}_{\rm{K}} = {3_{}}{260.1_{}}{\rm{kJ}} \cdot {\rm{mo}}{{\rm{l}}^{ - {\rm{1}}}} $ | (1) |

水汽变换反应:

| $ {\rm{CO + }}{{\rm{H}}_{\rm{2}}}{\rm{O = C}}{{\rm{O}}_{\rm{2}}}{\rm{ + }}{{\rm{H}}_{\rm{2}}}{\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} \Delta {H_{298{\rm{K}}}} = - {41.1_{}}{\rm{kJ}} \cdot {\rm{mo}}{{\rm{l}}^{ - {\rm{1}}}} $ | (2) |

甲烷化反应:

| $ {\rm{CO + 3}}{{\rm{H}}_{\rm{2}}}{\rm{ = C}}{{\rm{H}}_{\rm{4}}}{\rm{ + }}{{\rm{H}}_{\rm{2}}}{\rm{O}}{\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} \Delta {H_{298}}_{\rm{K}} = - {205.9_{}}{\rm{kJ}} \cdot {\rm{mo}}{{\rm{l}}^{ - {\rm{1}}}} $ | (3) |

析碳反应:

| $ {\rm{C}}{{\rm{H}}_{\rm{4}}}{\rm{ = C + 2}}{{\rm{H}}_{\rm{2}}}{\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} \Delta {H_{298}}_{\rm{K}} = {74.6_{}}{\rm{kJ}} \cdot {\rm{mo}}{{\rm{l}}^{ - {\rm{1}}}} $ | (4) |

| $ {\rm{2CO = C}}{{\rm{O}}_{\rm{2}}}{\rm{ + C}}{\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} \Delta {H_{298{\rm{K}}}}{\rm{ = }} - {172.4_{}}{\rm{kJ}} \cdot {\rm{mo}}{{\rm{l}}^{ - {\rm{1}}}} $ | (5) |

| $ {\rm{CO + }}{{\rm{H}}_{\rm{2}}}{\rm{ = C + }}{{\rm{H}}_{\rm{2}}}{\rm{O}}{\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} {\kern 1pt} \Delta {H_{298{\rm{K}}}} = - {175.3_{}}{\rm{kJ}} \cdot {\rm{mo}}{{\rm{l}}^{ - {\rm{1}}}} $ | (6) |

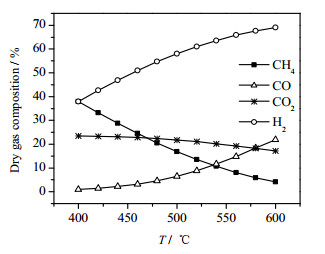

长链烷烃重整反应是强吸热不可逆反应,产生的H2和CO会发生甲烷化反应,最终达到热力学平衡。虽然水汽变换反应是放热反应,但总反应仍是吸热反应。长链烷烃高温下还会发生裂解、脱氢、环化等分解反应,这些反应和析碳反应会在催化剂表面形成积炭,降低催化剂的重整能力[21]。由于长链烷烃蒸汽重整的反应机理至今仍无明确研究结果,副反应太多,无法准确写出所有反应式,在热力学模型中可采用Gibbs反应器进行理论计算。Gibbs反应器只需输入产物组分,不需要明确化学式,计算方法根据热力学第二定律,即一定物系在等温等压下,达到平衡时吉布斯自由能最小的原理,采用Lagrange待定乘子法求解约束极值问题,同时需满足原子守恒方程和组成非负等限制条件,由此确定平衡组成。Gibbs反应器可对变量进行灵敏度分析,如图 1为C16H34重整尾气中干气组分占比随温度变化。由图可以看出,低温下CH4受热力学平衡限制组分含量较高,在600 ℃左右H2的干气组分占比可达70%。

|

图 1 C16H34重整尾气干气组分占比 Fig.1 Proportion of dry gas components in C16H34 reforming reaction (p = 0.1 MPa S/C=3) |

氢原子在钯膜内遵循“溶解-扩散”机理,氢气吸附在钯膜表面分解为氢原子,从钯膜氢气高分压侧扩散到低压侧,最后合成氢气离开钯膜表面。“溶解-扩散”机理遵循Sieverts定律[22-23]:

| $ Q = \eta k{C_{{\rm{ep}}}}{{\rm{e}}^{ - \frac{{{E_{\rm{p}}}}}{{RT}}}}(p_{\rm{H}}^n{\rm{ - }}p_{\rm{L}}^n) $ | (7) |

其中Q为氢气透过速率,mol×min-1;k为指前因子,mol/(km×min×Mpan);Cep为钯膜透氢参数,km;Ep为钯膜透氢活化能,J×mol-1;R为气体常数,J×(mol×K)-1;T为钯膜温度,K;pH为钯膜外侧氢气分压,MPa;pL为钯膜内侧氢气分压,MPa;n为钯膜渗透参数;η为膜渗透效率。Cep为钯膜面积与厚度的比值,当前主流钯膜厚度区间约为5~50 μm。

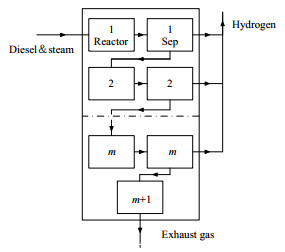

传统模拟软件中并没有膜反应器模块,可采用顺序模块法将一个膜反应器分为若干个连续的反应器和分离器。运用微分思想,将连续的反应分离过程分为无数个子单元。膜反应器由(m+1)个子反应器和m个子分离器组成。如图 2所示,将来自第i个子反应器的尾气送入第i个子分离器,第i个子分离器的非渗透尾气送入第(i+1)子反应器。每个分离器具有Cep/m的膜渗透能力,子分离器的数量越多,就越能代表真实的膜反应器的工作过程。在模拟过程中m数值应足够大,以确保来自模型的氢气产率与m无关[24]。

|

图 2 柴油重整膜反应器模型 Fig.2 Schematic diagram of reaction processes in a diesel reformer membrane reactor |

为了更简单的模拟膜分离器的工作过程,作出如下假设:

1.钯膜内外两侧的气压温度恒定;

2.气体在反应器内的径向扩散忽略不计;

3.理想气体定律可描述单一组分或气体混合物的气体;

4.忽略催化剂的失活效应。

采用Sep闪蒸分离器作为分离模块,编入Fortran子程序以模拟钯膜的氢气渗透过程。根据相关文献,子程序的输入参数如表 1所示,其中钯膜采用相关研究文献的性能参数,指前因子k及膜效率η等相关参数选取文献经验值[25-27]。

|

|

表 1 模拟参数取值 Table 1 Parameter values used in simulation |

动力学模型采用平推流反应器作为动力学重整反应器,同样采用顺序模块法模拟膜反应器的反应与分离的耦合过程。动力学模型需要确定反应速率式,相对于重整反应,水汽变换反应可以快速达到平衡,为了方便研究可以将其整合为一个总反应式:

| $ {{\rm{C}}_{16}}{{\rm{H}}_{34}}{\rm{ + 32}}{{\rm{H}}_{\rm{2}}}{\rm{O = 16C}}{{\rm{O}}_{\rm{2}}}{\rm{ + 49}}{{\rm{H}}_{\rm{2}}}\ \ \ \ \ \ \ \Delta {{H}_{\text{298K}}}=1\ 897.7\ \text{kJ }\cdot \text{ mo}{{\text{l}}^{-1}} $ | (8) |

DEPEYRE等[28]研究表明,在低温(600~850 ℃)下,不考虑催化剂失活和积炭等因素,十六烷重整的反应速率可以总结为一阶动力学经验公式,且反应速率常数符合Arrhenius公式:

| $ r = - \frac{{{\rm{d}}c}}{{{\rm{d}}t}} = {k_{\rm{a}}}c $ | (9) |

| $ {k_{\rm{a}}} = A{{\rm{e}}^{ - \frac{{{E_a}}}{{RT}}}} $ | (10) |

GAWADE等[29]采用E-R(Eley-Rideal)和L-H(Langmuir-Hinshelwood)等气固多相催化模型拟合十六烷重整的一阶速率方程。E-R模型假设重整反应在催化剂表面为单分子吸附过程,十六烷先吸附于催化剂活性位点,蒸汽与十六烷的反应为速率控制步骤(RDS),与实验结果拟合良好且符合其反应机理。当反应温度在500~750 ℃时,式(8)的反应速率方程可以表示为:

| $ {r_{\rm{a}}}{\rm{ = }}{k_{\rm{a}}}{p_{\rm{S}}} $ | (11) |

其中ra为重整反应速率,mol×(gcat×s)-1;pS为水蒸气分压,kPa;E-R模型是关于水蒸气分压的一级反应,由于式(8)中十六烷和水蒸气的浓度可以相互转化,式(11)可转化为:

| $ {r_{\rm{A}}}{\rm{ = }}a{A_{\rm{c}}}{k_{\rm{a}}}{m_C} $ | (12) |

其中,a为单位面积催化剂的质量,gcat×cm-2;Ac为单位体积反应器的催化剂覆盖面积,cm2×cm-3;ka为反应速率常数,cm3×(gcat×min)-1;mC为十六烷的摩尔浓度,mol×cm-3。

3 模拟结果与讨论 3.1 热力学分析 3.1.1 确定子分离器个数热力学模型获得的重整尾气主要包括CO、CO2、H2O、CH4及少量C2H4、C2H6等短链烃,定义重整率R为实际产氢速率与理论最大产氢速率之比:

| $ R{\rm{ = }}\frac{{{F_{\rm{H}}}}}{{{v_{\rm{H}}}{F_{\rm{C}}}}} \times 100{\rm{\% }} $ | (13) |

其中,FH为氢气生成速率,kmol×h-1;vH为式(10)中H2的化学计量系数;FC为燃料摩尔流率,kmol×h-1。

氢气收率定义为钯膜氢气渗透摩尔流率与理论最大产氢速率之比:

| $ Y{\rm{ = }}\frac{Q}{{{v_{\rm{H}}}{F_{\rm{C}}}}} \times 100{\rm{\% }} $ | (14) |

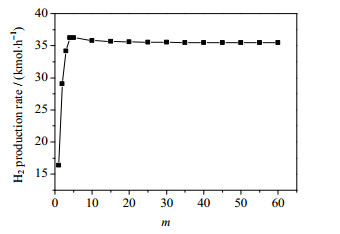

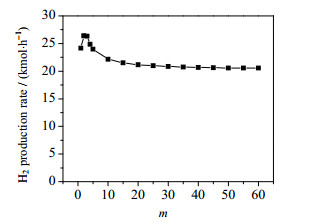

模型子模块数量m的确定直接影响着模拟的准确性。子模块数量越多,越接近于实际的耦合效果。图 3为典型工况下热力学模型中子模块数m对氢气透过量的影响,在一定模拟条件下,随着子模块数m的增多,氢气的渗透量先增加后平缓下降趋于稳定。当m≥50时,氢气的渗透量接近一定值,子模块的数量可以确定为50个,在其它条件下同样适用。

|

图 3 子分离器数量对钯膜反应器透氢速率的影响 Fig.3 Effects of of sub-separator numbers on hydrogen permeability of the Pd membrane reactor (FC = -1 kmol·h1 p = 1 MPa T = 873 K S/C = 3 Cep = 800 km) |

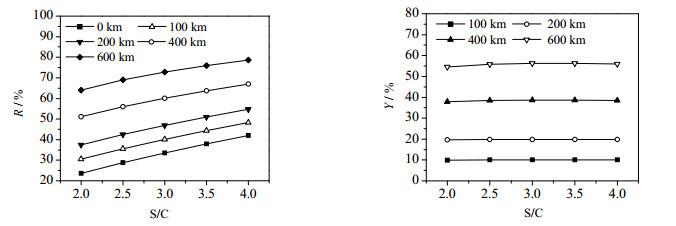

水碳比是重整工艺中的重要影响因素,为减少积炭产生,水碳比一般控制在3以上,但蒸汽量过大会导致能耗增大。由图 4可以看出,增大水碳比有利于氢气生成从而提高重整率,且提升效果较为明显;提高水碳比对氢气收率影响并不明显且有下降趋势。经分析,提高水碳比虽然可以增加重整率,但氢气的分压由于反应器内部蒸汽含量增多并无明显变化。在实际应用中,降低水碳比可以在维持一定氢气收率的同时降低能耗。在水碳比为2时,Cep由0 km(无膜)增至600 km,重整率由23%提升至65%,氢气收率由10%提升至55%,增益效果明显。图 4表明钯膜反应器可以打破热力学平衡限制,获得更高的重整率。

|

图 4 水碳比对重整率和氢气收率的影响 Fig.4 Effects of S/C on reforming rates and hydrogen yields (p = 1 MPa T = 873 K) |

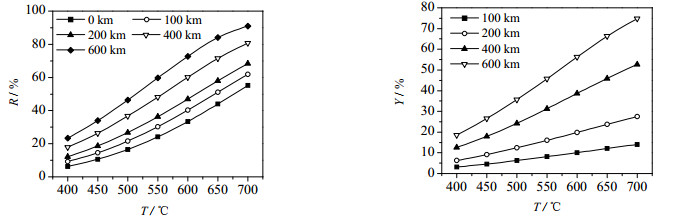

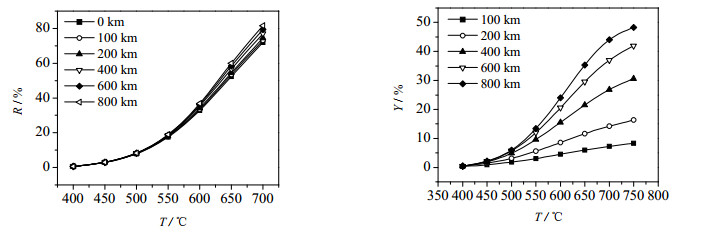

长链烷烃蒸汽重整是强吸热反应,虽然水汽变换反应为放热反应,但总体反应为吸热反应,温度的提升有利于反应的进行。如图 5所示,模拟结果表明,温度升高有利于重整率和氢气收率的增加,且Cep的增加可以在较低温度下获得更高的重整率和氢气收率。在较高的钯膜透氢参数下(Cep≥400 km),温度对氢气收率的影响更为显著。

|

图 5 反应温度对重整率和氢气收率的影响 Fig.5 Effects of T on reforming rates and hydrogen yields (p = 1 MPa S/C = 3) |

在实际应用中,钯膜的工作温度并非越高越好,一般不能超过600 ℃,温度过高会损坏钯膜表面产生针孔[30];反应温度过高容易形成积炭,毒害钯膜与催化剂,故需采用Ru、Rh等贵金属作为催化剂活性组分,降低失活速率。增大钯膜厚度虽然可以提高耐热性,但这不仅提高了制氢成本还会影响其透氢性能。

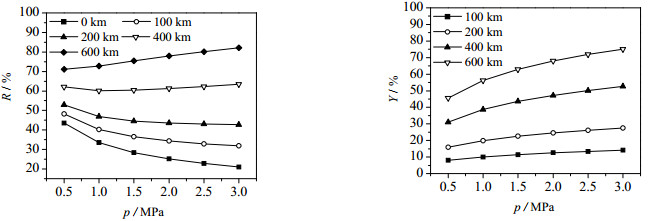

3.1.4 反应压力对重整率和氢气收率的影响根据Le Chatelier's定律,反应压力升高不利于式(1)的进行。如图 6所示,提高反应压力对增加氢气收率总是有利的,重整率随反应压力的变化规律与Cep有关。当Cep < 400 km时,氢气收率较低,钯膜对重整率的增益效果不能消除压力升高带来的不利影响,随着压力的升高,重整率不断降低;当Cep= 400 km时,重整率几乎不随压力的升高而改变;当Cep > 400 km时,反应压力升高反而有利于增加重整率。在反应压力为3 MPa、Cep= 600 km时,重整率是无膜条件下的4倍,钯膜反应器与无膜反应器相比提升效果明显。但压力过高会降低钯膜氢气选择性,且对反应系统的耐压性能要求较高,相关研究中一般取0.5~2 MPa的反应压力区间。

|

图 6 反应压力对重整率和氢气收率的影响 Fig.6 Effects of p on reforming rates and hydrogen yields (T = 873 K S/C = 3) |

实验研究中,一般采用吹扫气或者真空泵来改变膜内氢气分压,吹扫气一般选择惰性气体(N2),真空泵必须采用防爆电机,防止因放电火花引起氢气爆炸。从图 7可以看出,膜内氢气分压与反应压力的影响规律不同,降低膜内氢气分压对钯膜反应器总是有益的。pL=0 kPa为理想状态,表示膜内吹扫气流量无限大或者绝对压力为0。pL=100 kPa时,膜内氢气分压与环境压力接近,表示在无需吹扫气和真空泵的条件下氢气可以直接通过钯膜产出。模拟结果表明,膜内氢气分压越低,重整率和氢气收率越大。当Cep < 400 km时,膜内氢气分压降低对重整率和氢气收率影响较小;当Cep > 400 km时,氢气分压降低对重整率和氢气收率影响较大。

|

图 7 膜内氢气分压对重整率和氢气收率的影响 Fig.7 Effects of pL on reforming rates and hydrogen yields (p = 1 MPa T = 873 K S/C = 3) |

由于反应速率受反应器结构和催化剂成分影响较大,在动力学模型中采用相关文献的反应速率经验公式,对各反应因素进行灵敏度分析,不对其反应机理进行深入探讨。动力学模型每个子反应器长0.1 m、直径为0.3 m。如图 8所示,在一定条件下,随着m的数量增加,氢气产量趋于稳定,取m=50为动力学模型的子分离器个数。

|

图 8 子分离器数量对钯膜反应器透氢速率的影响 Fig.8 Effects of sub-separator numbers on hydrogen permeability of the Pd membrane reactor (FC= 1 kmolh1 p = 1 MPa T = 873 K S/C = 3 Cep= 600 km) |

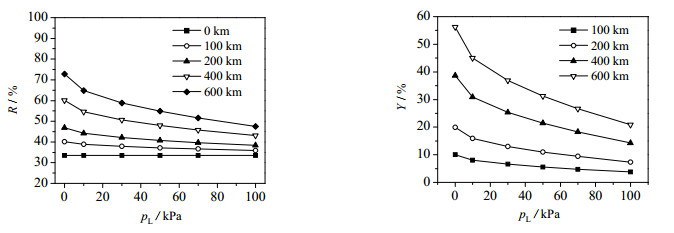

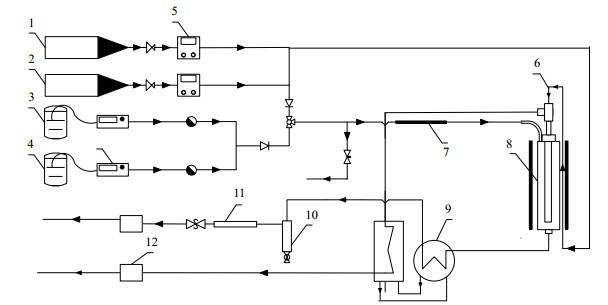

对于动力学模型来说,水碳比的改变直接影响了反应物浓度。不改变十六烷的摩尔流率,通过改变水蒸气的摩尔流率来改变水碳比。如图 9所示,随着水碳比上升,重整率和氢气收率均逐渐降低。这是由于水碳比越高,反应物在反应管中停留时间越短(水碳比由3到4,停留时间减少24.5%),缩短了反应物与催化剂的接触时间,从而降低了重整率和氢气收率。同时,由于过量水蒸气在反应床层中的分压占比增大,膜外氢气分压减小,这对利用氢气膜内外分压差作为透氢驱动力的钯膜来说是非常不利的。膜透氢能力参数增大,可降低生成物浓度,提高反应速率,从而提高重整率和氢气收率,Cep > 400 km时,钯膜反应器的优势更加明显。

|

图 9 水碳比对重整率和氢气收率的影响 Fig.9 Effects of S/C on reforming rates and hydrogen yields (p = 1 MPa T = 873 K) |

如图 10所示,在低温(400~550 ℃)下,钯膜反应器对于重整率的增益是有限的,重整反应对温度变化更加敏感。模拟结果表明,随着反应温度的升高,Cep对重整率的影响增强,但温度变化始终占主导因素;低温下氢气收率较低且不同Cep之间几乎无差别。随着温度的升高,氢气收率逐渐增加;Cep越大,增长趋势越快,在升温至700 ℃以后,氢气收率提升趋势放缓。

|

图 10 温度对重整率和氢气收率的影响 Fig.10 Effects of T on reforming rates and hydrogen yields (p = 1 MPa S/C = 3) |

从图 11可以看出,反应压力的提高可以增加燃料在反应器的摩尔浓度,提高反应速率和反应组分在反应器内的停留时间,从而提高重整率和氢气收率。同一反应压力下,提高Cep可增加重整率和氢气收率。在低透氢参数下(Cep < 400 km),钯膜对氢气收率影响较大,在高透氢参数下(Cep > 400 km),受进口摩尔流率的限制,钯膜对氢气收率的提升不够明显。

|

图 11 反应压力对重整率和氢气收率的影响 Fig.11 Effects of p on reforming rates and hydrogen yields (T = 873 K S/C = 3) |

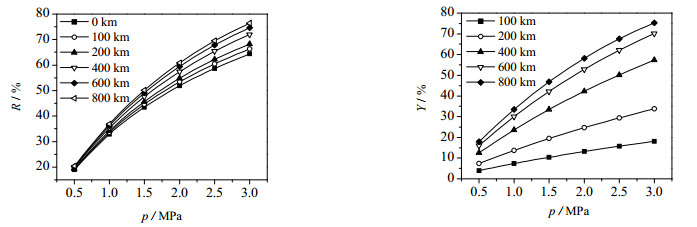

为验证该模型的准确性,搭建钯膜反应器重整制氢实验装置,如图 12所示。燃料和去离子水分别经由高压恒流泵通入加热器,后进入钯膜反应器(长300 mm、内径50 mm)。钯膜反应器内部中心部分为钯金合金膜,管长160 mm,外径12 mm,内径8 mm,钯膜基底为多孔陶瓷,基底与不锈钢外壳采用石墨密封,膜外装填12% Ru/γ-Al2O3重整催化剂。在钯膜内插入热电偶和吹扫气管路,实验中采用氮气吹扫调节钯膜内氢气分压,反应尾气和吹扫混合气分别经冷凝后通入皂泡流量计检测其流量,最后通入气相色谱仪(GC5890)。气相色谱配置热导检测器(TCD)和氢火焰检测器(FID),载气为高纯氮气(N2),采用外标法计算气相组分。

|

图 12 钯膜反应器柴油重整制氢流程图 Fig.12 Flow chart of hydrogen production by diesel reforming in a palladium membrane reactor 1. N2 2. H2 3. fuel 4. H2O 5. mass flow controller(MFC) 6. sweep gas 7. heater 8. palladium membrane reactor 9. heat exchanger 10. tank 11. drying tube 12. gas chromatography(GC) |

部分实验结果如表 2所示,在反应温度为500~700 ℃,C2、C3等短链烃类物质干气含量 < 0.1%,且随着反应温度升高含量越低,可以忽略不计。实验与模拟对比平衡温距约为40 ℃,经原子质量衡算实验误差保持在±5%以内。实验发现在没有吹扫气的条件下,常压反应几乎没有氢气透过,提供吹扫气也可以透过氢气,但产率较低。实验结果表明,吹扫气流量越大,膜内氢气分压越低,氢气流量越高;在没有钯膜作用的条件下,重整率随水碳比降低,加压吹扫后,在不产生积炭的条件下,水碳比改变对氢气流量影响并不明显;压力升高对产氢流量起到了抑制作用,这是由于膜透过能力偏小导致的;温度升高可以大幅度提高重整率,在反应压力为0.5 MPa、水碳比为3的条件下,从500 ℃提升到680℃,重整率由20.4%增至67.2%,反应温度起到了决定性的作用,由于热力学平衡的限制,难以在低温下提升氢气收率。

|

|

表 2 模拟参数取值不同条件下实验数据对比 Table 2 Comparison of experimental results under different conditions |

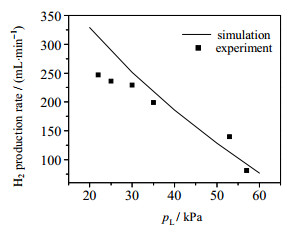

将实验初始参数输入热力学模型与实验结果作对比,如图 13所示为膜内氢气分压和氢气流量的模拟值与实验值。随着膜内氢气分压降低,实验结果与模拟值变化趋势相同,但随着氢气分压降低,实验值渐渐偏离模拟值,上升趋势较缓,这是由于实验中通过吹扫气改变氢气分压所引起的。膜内管路狭窄,在大流量吹扫下会形成小范围压力上升,吹扫气虽经过预热但与钯膜温度相比仍偏低,大流量吹扫必定会降低钯膜温度,根据Sieverts定律,钯膜温度降低会减小膜透氢活性,所以实验结果在低氢气分压下会偏离模拟数据。经过实验验证,氢气分压较大时误差为8.9%,证明本文所建立的模型是可靠的。

|

图 13 不同膜内氢气分压下氢气流量模拟值与实验结果对比 Fig.13 Comparison of simulated values of hydrogen flow under different hydrogen partial pressures and experimental results (FC = 0.07 mol·h-1 p = 0.5 MPa T = 773 K S/C=3) |

通过钯膜反应器柴油重整制氢化工过程模拟和初步试验研究,表明该模型与实验结果较为贴合,可为实验研究提供理论指导和预测作用。钯膜反应器相对于无膜反应器不仅可以直接获得高纯氢气,还可以提高其重整率和氢气收率,钯膜反应器柴油重整制氢工艺可为野外燃料电池电堆提供可靠的氢源。

1.在热力学模型中,钯膜反应器可以降低催化床层中的氢气组分,打破热力学平衡,提高重整率和氢气收率,在T = 600 ℃、p = 1 MPa、Cep = 600 km反应条件下,较无膜反应器重整率可提高2倍以上,且Cep越大,影响越明显。提高反应温度和降低膜内氢气分压可以明显提高重整率和氢气收率。增大水碳比可以提高重整率,但由于膜外氢气分压降低,对氢气收率几乎无影响。反应压力升高对氢气产率来说总是有利的,重整率随Cep的增加,先降低后升高。

2.在动力学模型中,钯膜反应器可提高反应流率,延长反应物停留时间,在T = 600 ℃、p = 1 MPa、Cep = 600 km反应条件下,较无膜反应器重整率提升13.6%。提高温度和反应压力均能提高重整率和氢气收率。提高水碳比对重整率和氢气收率都是不利的。

|

|

| [1] |

王勇, 刘志祥. 质子交换膜燃料电池停机策略的实验研究[J]. 高校化学工程学报, 2016, 30(5): 1197-1202. WANG Y, LIU Z X. Experimental study on shutdown strategy of proton exchange membrane fuel cells[J]. Journal of Chemical Engineering of Chinese Universities, 2016, 30(5): 1197-1202. DOI:10.3969/j.issn.1003-9015.2016.05.031 |

| [2] |

WANG F C, GUO Y F. Robustness analyses of PEMFC systems on the production line[J]. International Journal of Hydrogen Energy, 2015, 40(4): 1959-1966. DOI:10.1016/j.ijhydene.2014.11.146 |

| [3] |

MARTIN S, KRAAIJ G, ASCHER T, et al. Direct steam reforming of diesel and dieselebiodiesel blends for distributed hydrogen generation[J]. International Journal of Hydrogen Energy, 2015, 40(1): 411-423. |

| [4] |

MAXIMINI M, ENGELHARDT P, GROTA M, et al. Further development of a microchannel steam reformer for diesel fuel[J]. International Journal of Hydrogen Energy, 2017, 37(13): 10125-10134. |

| [5] |

TONG J H, SU L I, KASHIMA Y. Simultaneously depositing Pd-Ag thin membrane on asymmetric porous stainless steel tube and application to produce hydrogen from steam reforming of methane[J]. Industrial & Engineering Chemistry Research, 2006, 45(2): 648-655. |

| [6] |

ROA F, WAY J D. Influence of alloy composition and membrane fabrication on the pressure dependence of the hydrogen flux of palladium-copper membranes[J]. Industrial & Engineering Chemistry Research, 2003, 42(27): 5827-5835. |

| [7] |

GALLUCCI F, PATURZO L, FAMA A, et al. Experimental study of the methane steam reforming reaction in a dense Pd/Ag membrane reactor[J]. Industrial & Engineering Chemistry Research, 2004, 43(4): 928-933. |

| [8] |

ABU E H, HANI W, LUNDIN S T B, et al. Steam methane reforming in a Pd-Au membrane reactor:Long-term assessment[J]. International Journal of Hydrogen Energy, 2016, 41(24): 10193-10201. DOI:10.1016/j.ijhydene.2016.04.244 |

| [9] |

ABU E H, HANI W, PAGLIERI S N, et al. Application of a Pd-Ru composite membrane to hydrogen production in a high temperature membrane reactor[J]. Separation and Purification Technology, 2015, 147(16): 388-397. |

| [10] |

LIN Y M, REI M. Study on the hydrogen production from methanol steam reforming in supported palladium membrane reactor[J]. Catalysis Today, 2001, 67(1): 77-84. |

| [11] |

TOSTI S, BASILE A, BORELLI R, et al. Ethanol steam reforming kinetics of a Pd-Ag membrane reactor[J]. International Journal of Hydrogen Energy, 2009, 34(11): 4747-4754. DOI:10.1016/j.ijhydene.2009.03.049 |

| [12] |

JIN Y, RUI Z B, TIAN Y, et al. Sequential simulation of dense oxygen permeation membrane reactor for hydrogen production from oxidative steam reforming of ethanol with ASPEN PLUS[J]. International Journal of Hydrogen Energy, 2010, 35(13): 6691-6698. DOI:10.1016/j.ijhydene.2010.04.042 |

| [13] |

冯冬梅, 王圆媛, 王德峥, 等. 钯银合金膜反应器中二甲醚水蒸汽重整体系的透氢性能研究[J]. 高校化学工程学报, 2010, 24(1): 58-63. FENG D M, WANG Y Y, WANG D Z, et al. Hydrogen permeation performance of a Pd-Ag membrane reactor in dimethyl ether steam reforming system[J]. Journal of Chemical Engineering of Chinese Universities, 2010, 24(1): 58-63. DOI:10.3969/j.issn.1003-9015.2010.01.011 |

| [14] |

CHEN Y Z, XU H Y, WANG Y Z, et al. Hydrogen production from the steam reforming of liquid hydrocarbons in membrane reactor[J]. Catalysis Today, 2006, 118(1/2): 136-144. |

| [15] |

MIYAMOTO M, HAYAKAWA C, KAMATA K, et al. Influence of the prereformer in steam reforming of dodecane using a Pd alloy membrane reactor[J]. International Journal of Hydrogen Energy, 2011, 36(13): 7771-7775. DOI:10.1016/j.ijhydene.2011.01.089 |

| [16] |

KIRILLOV V A, SHIGAROV A B, AMOSOV Y I, et al. Production of pure hydrogen from diesel fuel by steam prereforming and subsequent conversion in a membrane reactor[J]. Petroleum Chemistry, 2018, 58(2): 103-113. DOI:10.1134/S0965544118020020 |

| [17] |

KANG I, BAE J, BAE G. Performance comparison of autothermal reforming for liquid hydrocarbons, gasoline and diesel for fuel cell applications[J]. Journal of Power Sources, 2006, 163(1): 538-546. DOI:10.1016/j.jpowsour.2006.09.035 |

| [18] |

SABIO E, MURILLO Á A, GONZALEZ J F, et al. Modelling the composition of the gas obtained by steam reforming of glycerine[J]. Energy Conversion and Management, 2017, 146(15): 147-157. |

| [19] |

SENSENI A Z, REZAEI M, MESHKANI F. Glycerol steam reforming over noble metal nanocatalysts[J]. Chemical Engineering Research and Design, 2017, 123: 360-366. DOI:10.1016/j.cherd.2017.05.020 |

| [20] |

XU L H, MI W L, SU Q Q. Influence of inlet gas components on the diesel steam reforming of proton exchange membrane fuel cells for hydrogen production[J]. Journal of University of Science and Technology Beijing, 2012, 34(6): 75-84. |

| [21] |

KAYNAR A D D, DOGU D, YASYERLI N. Hydrogen production and coke minimization through reforming of kerosene over bi-metallic ceria-alumina supported Ru-Ni catalysts[J]. Fuel Processing Technology, 2015, 140: 96-103. DOI:10.1016/j.fuproc.2015.09.004 |

| [22] |

ALESSIO C, FRANCESCO S, GIUSEPPE B, et al. Sieverts law empirical exponent for Pd based membranes:critical analysis in pure H2 permeation[J]. The Journal of Physical Chemistry, 2010, 114(18): 6033-6047. DOI:10.1021/jp1006582 |

| [23] |

ALESSIO C, SHIGEKI H, ENRICO D, et al. Sieverts law pressure exponent for hydrogen permeation through Pd-based membranes:coupled influence of non-ideal diffusion and multicomponent external mass transfer[J]. International Journal of Hydrogen Energy, 2013, 38(36): 16229-16244. DOI:10.1016/j.ijhydene.2013.09.102 |

| [24] |

LI A W, LIM C J, GRACE J R. Staged-separation membrane reactor for steam methane reforming[J]. Chemical Engineering Journal, 2008, 138(1): 452-459. |

| [25] |

XIE D L, YU J F, WANG F, et al. Hydrogen permeability of Pd-Ag membrane modules with porous stainless steel substrates[J]. International Journal of Hydrogen Energy, 2011, 36(1): 1014-1026. DOI:10.1016/j.ijhydene.2010.10.030 |

| [26] |

GUAZZONE F, ENGWALL F, ERIK E, et al. Effects of surface activity, defects and mass transfer on hydrogen permeance and n-value in composite palladium-porous stainless steel membranes[J]. Catalysis Today, 2006, 118(1): 24-31. |

| [27] |

XIE D L, WANG F, WU K, et al. Permeation efficiency of Pd-Ag membrane modules with porous stainless steel substrates[J]. Separation and Purification Technology, 2012, 89(22): 189-192. |

| [28] |

DEPRYRE D, FLICOTEAUX C. Modeling of thermal of thermal steam cracking of n-hexadecane[J]. Industrial & Engineering Chemistry Research, 1991, 30(6): 1116-1130. |

| [29] |

GAWADE P, PATEL D, LIPSCOMB G, et al. Kinetics and modeling of the flexible fuel reformer:n-hexadecane steam reforming and combustion[J]. Industrial & Engineering Chemistry Research, 2010, 49(15): 6931-6940. |

| [30] |

PATIL C S, VAN S A, MARTIN K. Fluidised bed membrane reactor for ultrapure hydrogen production via methane steam reforming:experimental demonstration and model validation[J]. Chemical Engineering Science, 2007, 62(11): 2989-3007. DOI:10.1016/j.ces.2007.02.022 |