2. 四川大学 化学工程学院, 四川 成都 610065;

3. 重庆市 万州区生态环境监测站, 重庆 404100

2. School of Chemical Engineering, Sichuan University, Chengdu 610065, China;

3. Chongqing Wanzhou District Ecological Environment Monitoring Station, Chongqing 404100, China

很多重要的矿石中都含有大量的镁元素,在湿法冶金过程提取有用相关元素的工艺流程中,镁元素容易转移到其废水中,湿法冶金废水中镁含量近24 g·L-1,若不对其回收利用,不仅会污染环境,还会导致镁资源流失与浪费。萃取分离纯化技术已广泛用于回收金属离子[1~4],刘久苗等[5]用2-乙基己基磷酸2-乙基己基酯(P507)从硫酸镍溶液中萃取分离钙、镁离子,溶液中镁含量为1.29 g·L-1时的萃取率最高可达80%。何宾宾等[6]采用P507萃取分离锰电解废液中的镁离子,其结果显示对镁的萃取率为48.57%。阳卫军等[7]用二(2-乙基己基)磷酸酯(P204)对贫软锰矿经两矿法处理得到的主要成分为硫酸锰的酸浸液进行了深度去除钙、镁研究,当浸出液中镁的质量含量为0.09%时,对镁离子的萃取率高达90.62%。萃取法分离镁离子的研究报道中已广泛采用二壬基萘磺酸作为萃取剂[8~10],刘代俊课题组[11, 12]用该萃取剂对镁离子进行了一系列的萃取分离研究,结果显示萃取达到平衡所需时间在40 min以上。到目前为止,大多数研究报道是对低浓度镁离子的萃取回收,其萃取率较高。但是有关高浓度镁离子废水中镁的萃取分离报道中[13],萃取过程所需时间较长,从而导致有关镁的萃取回收难以实现连续进料萃取工艺流程,因此提高萃取速率、缩短萃取时间是解决该问题的关键所在。

近年来,随着超声技术的快速发展,在化学化工领域中材料、生物制品的制备与加工等方面已经引入超声技术[14~16]。超声辅助提取过程中,超声器发出的超声波对萃取体系产生强烈的震动、空化、搅拌等作用,相比于传统的其它方法,超声辅助法具有提取效率高、耗时短、无需加热等优点。在萃取分离有机物、湿法磷酸净化除杂等方面应用超声强化萃取过程的研究已成为热点[17~19],但是超声萃取技术在有关水相中金属离子的萃取回收方面的报道少见。本文在传统萃取的基础上,采用超声辅助对冶金废水中镁离子进行萃取研究并对萃取工艺条件优化,研究结果对无害化处理冶金废水同时实现镁资源循环利用具有重要的实用价值,可为萃取高浓度冶金废水中的镁提供技术参考。

2 实验部分 2.1 原料和试剂二壬基萘磺酸;磺化煤油;硫酸;无水乙醇;氨水;三乙醇胺;氯化铵;铬变酸2R;实验室用水为去离子超纯水。二壬基萘磺酸和磺化煤油为工业级,其余试剂均为分析纯。冶金废水取自四川省某冶金公司,pH值为8.62,废水成分分析结果,如表 1所示。

|

|

表 1 冶金废水的主要成分 Table 1 Element concentrations in metallurgy wastewater |

754N型-紫外分光光度计:上海奥谱勒仪器有限公司;PHS-3C型酸度计:上海康仪仪器有限公司;CD-UPF-1型超纯水机:成都超纯科技有限公司;AL204型电子分析天平;HH-2型数显恒温水浴锅:金坛市杰瑞尔电器有限公司,JY92-11DN型超声波细胞粉碎机:宁波新芝生物科技股份有限公司;800型离心机:江苏正基仪器有限公司。

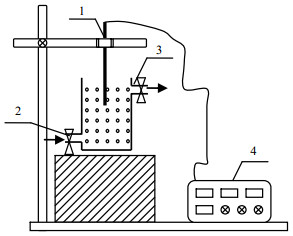

2.3 实验方法萃取烧杯是定制容积为200 mL的器皿,配有进料管和出料管,其直径约为6 cm,总深度约为7.5 cm,出液管液面到杯底的深度为50 cm左右,萃取实验装置如图 1所示。将萃取剂二壬基萘磺酸溶液和稀释剂磺化煤油混合均匀,配制成一定浓度的萃取剂有机相,水相为含镁冶金废水。取一定比例的有机相和水相,将两相都倒入萃取装置烧杯中,超声器的超声源插入烧杯液面一定深度,设定超声时间。超声萃取完毕后倒入离心管中离心分液,取下层水相测定镁离子的浓度。镁萃取率计算见式(1)。

| $ E = \frac{{{C_0}{V_0} - {C_1}{V_1}}}{{{C_0}{V_0}}} $ | (1) |

|

图 1 萃取装置示意图 Fig.1 Scheme of the extraction setup 1. ultrasound transmitting probe 2. feeding pipe 3. discharging pipe 4. controller |

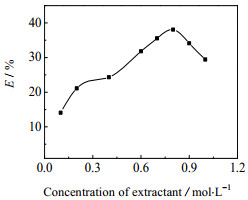

实验条件:磺化煤油作为稀释剂,萃取温度为25℃,超声萃取混合接触时间为4 min,水相中镁离子浓度为21.62 g·L-1,相比(有机相与水相的体积比)O/A=1:1,变幅杆浸入混合液体液面的深度为2 mm,超声萃取功率为90 W。配制0.1~1.0 mol·L-1浓度的萃取剂有机相,考察二壬基萘磺酸浓度变化对镁离子萃取率的影响,如图 2所示。

|

图 2 萃取剂浓度对萃取率的影响 Fig.2 Effect of extractant concentration on extraction rates |

因市售的二壬基萘磺酸最大含量为1 mol·L-1,所以实验中所配萃取剂的最高浓度为1 mol·L-1。在实验过程中,当萃取剂浓度为0.1和0.2 mol·L-1时,有白色絮状物出现,这使得在反萃取过程中分离纯化更加困难。从图 2可得,在萃取剂浓度从0.1 mol·L-1增加到0.8 mol·L-1的过程中,萃取率随萃取剂浓度的增加而提高;萃取剂浓度超过0.8 mol·L-1后,萃取率有所降低。表明在萃取过程中,萃取剂含量直接影响萃取率,随着萃取剂浓度的增加,有机相中可用于与镁离子结合形成萃合物的萃取剂分子越多,镁离子从水相转移到有机相的数量也越多,从而使萃取率增加。但是,萃取剂浓度增加的同时导致有机相的黏度增大,黏度越大使两相在萃取过程中更不容易混合均匀,即水油两相中用于镁与萃取剂分子接触的相界面积减小,从而使萃取率降低。在实验过程发现萃取剂浓度为0.9和1 mol·L-1时,出现两相明显混合不均匀现象。因此,在超声辅助萃取过程中,二壬基萘磺酸浓度取0.8 mol·L-1为宜。

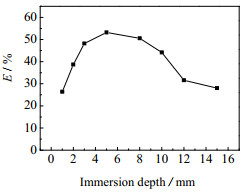

3.2 变幅杆浸入深度的影响实验条件:有机相中二壬基萘磺酸含量为0.8 mol·L-1,废水中镁离子含量为21.62 g·L-1,萃取温度为25℃,相比(体积比)O/A为1:1,超声萃取功率为90 W,超声辅助萃取时间为4 min,液相总深度为50 mm,变幅杆浸入混合液体液面的深度分别为1、2、3、5、8、10、12、15 mm。考察超声萃取时变幅杆浸入液面深度对镁离子萃取效果的影响,如图 3所示。

|

图 3 变幅杆浸入深度对萃取率的影响 Fig.3 Effect of horn dipping depth on extraction rates |

从图 3可知,萃取率先随浸入深度增加而增加,当浸入深度达到一定值后,萃取率开始降低。在实验过程中发现,变幅杆浸入深度小于5 mm时,随变幅杆浸入深度增加,两相混合越来越均匀,使萃取率增加。在变幅杆浸入液面深度较小时,由于超声原发生器离溶液的下部分较远,发出的超声波对溶液的下部分不能产生超空化作用,使有机相与水相无法有效混合均匀,有机相与水相的接触面积较小,从而导致萃取率较低。当变幅杆浸入深度增加到5 mm时,有机相与水相在超声空化作用下形成混合均匀的乳状液,两相接触面积达到最大值,所以此时萃取率达到最高。当变幅杆浸入深度大于5 mm时后,萃取率开始降低。由于超声原发生器离溶液的上部分较远,发出的超声波对的上分溶液不能产生超空化作用,使有机相与水相开始出现混合不均匀,有机相与水相的接触面积减小,从而导致萃取率降低。在实验过程中发现,当变幅杆浸入深度增加到15 mm时,有大部分液体未混合均匀。根据研究结果,当液相总深度为50 mm、萃取杯直径为60 mm时,超声波发生器的变幅杆浸入液面深度取5 mm左右为宜。工业生产实践中,在此结果的基础上采用连续进出料,进料管与出料管垂直距离可设计为50 mm左右,并设置适宜了液相停留时间使其达到萃取平衡。

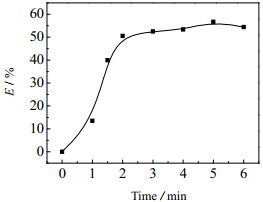

3.3 萃取时间的影响实验条件:有机相中二壬基萘磺酸含量为0.8 mol·L-1,废水中镁离子含量为21.62 g·L-1,萃取温度为25℃,相比(体积比)O/A为1:1,变幅杆浸入深度为5 mm,超声萃取功率为90 W,萃取时间分别为1、1.5、2、3、4、5、6 min,考察超声萃取时间对镁离子的萃取影响,如图 4所示。

|

图 4 萃取时间对萃取率的影响 Fig.4 Effect of extraction time on extraction rates |

从图 4中可得知,在萃取时间小于2 min时,二壬基萘磺酸对镁的萃取率随萃取接触时间的增加而升高,当超声萃取接触时间大于2 min后,萃取率基本保持不变。超声波对萃取的强化作用主要是声空化能把能量集中起来,瞬间将高能量释放出来,使液相中产生气泡并在特定声波的作用下崩裂,在液相产生微观的具有较高传质系数和传热系数[20]高热点流体。同时,声空化现象的形成伴随着具有高湍流特征的水力学急流流体,提高了液体在萃取过程中两相混合边界层液体的湍流度[21],使有机相与水相能够在较短的时间内达到微观层面的高度均匀混合,降低了外扩散阻力,镁离子很快从水相转移到有机相,从而使萃取时间得到很大程度上缩短。当萃取一定时间后,有机相中游离的二壬基萘磺酸浓度降低、水相中镁离子也减少,导致萃取推动力减小,萃取率增加幅度降低。最后两相达到萃取平衡,萃取率不再随萃取时间的延长而变化。根据超声辅助萃取的特点,超声萃取时间选择在2 min左右为宜。同时,超声辅助萃取过程相对于传统萃取(萃取时间为40 min)具有节约时间的显著优势,为萃取回收镁的过程实现连续进料萃取流程提供了技术支持,使萃取法在冶金废水所含镁的资源化再生利用工业化生产中成为现实。

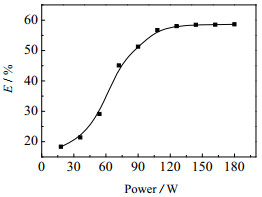

3.4 萃取功率的影响实验条件:有机相中二壬基萘磺酸含量为0.8 mol·L-1,废水中镁离子含量为21.62 g·L-1,萃取温度为25℃,变幅杆浸入混合液体液面的深度为5 mm,相比(体积比)O/A=1:1,萃取时间为2 min。超声器总功率为900 W,超声萃取功率分别设置为总功率的2%、4%、6%、8%、10%、12%、14%、16%、18%、20%,考察超声功率对萃取率的影响,如图 5所示。

|

图 5 超声功率对萃取率的影响 Fig.5 Effect of ultrasonic power on extraction rates |

从图 5可得,当超声萃取功率小于12%时,萃取率随超声萃取功率的增大而升高。这是由于超声萃取功率增大,发出的超声波能量越高,超声波对液相的空化作用越剧烈,使有机相与水相混合更加均匀,从而增加了两相接触面积。当超声萃取功率大于12%后,萃取率基本保持不变。在超声萃取功率达到一定值后,两相混合程度达到最大值,两相接触面积不再增加,所以萃取率不再增加。当超声器功率为900 W时,超声萃取功率取该超声器功率的12%为宜,即在本研究中超声辅助萃取镁的萃取功率为108 W。超声强化萃取具有能耗低的显著优势,使萃取回收镁的成本进一步降低,能够达到节能减排的效果。

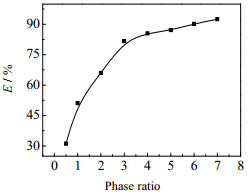

3.5 相比的影响实验条件:有机相中二壬基萘磺酸含量为0.8 mol·L-1,萃取温度为25℃,水相中镁离子含量为21.62 g·L-1,超声萃取功率取总功率的12% (108 W),超声辅助萃取时间为2 min,超声波发生器的变幅杆浸入液面深度取5 mm。考察萃取油水两相的相比对萃取效果的影响,如图 6所示。

|

图 6 相比对萃取率的影响 Fig.6 Effect of phase ratio on extraction rates |

从图 6可以得到,萃取时油水两相的相比(有机相与水相体积比)O/A值越大,萃取率越高。当相比O/A值在0.5变化到3时,萃取率迅速从31.13%提高到81.67%。这是由于相比的增加使有机萃取体系中二壬基萘磺酸的分子总数目增加,即萃取过程中能够与镁离子形成萃合物的配体更多。从而使萃取过程的推动力更大,镁离子与二壬基萘磺酸结合的机率更大,镁离子易于转移到有机相中去;当相比O/A值在3~7之间变化时,萃取率的增加幅度放缓,缓慢地从81.67%增加到92.51%。当萃取体系的相比达到一定值后,相比增加会使水相中的镁离子迅速转移到有机相中,水相中镁的含量下降很快,使萃取过程中推动力降低,从而导致镁离子从水相转移到有机相变得更加困难。虽然在萃取过程中相比的增大会使萃取率增加,但是相比过大会导致萃取分液后有机相中镁离子浓度降低,不利于在反萃取过程中对镁的回收利用。同时,较大的相比值使单位体积有机相的萃取率下降,从而导致萃取剂的利用率降低,使对镁的回收成本费用增加,很难在实际生产中推广应用。根据研究分析结果,超声辅助萃取有机相与水相的相比(O/A)选择3为宜。在冶金废水中镁的浓度为21.62 g·L-1时,相比(O/A)为3时,对镁的萃取率为81.67%。

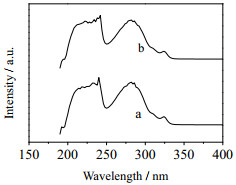

3.6 萃取剂溶液再生在超声辅助萃取回收镁的工业应用中,为了减少成本、节约资源,需要对萃取后负载镁的有机相进行再生重复利用。由于该公司在湿法冶金过程中采用硫酸溶解矿石,使废水中含有的阴离子是硫酸根离子,为了在回收镁离子过程中不引入新的杂质,在萃取剂溶液再生过程中以硫酸溶液作为反萃剂。配制适宜浓度的硫酸溶液与离心分离后负载镁的有机相按照一定的相比(体积比)混合,置于萃取杯中进行反萃取。实验表明:在反萃剂硫酸浓度为4 mol·L-1,萃取温度为常温,超声萃取功率108 W,超声辅助萃取时间为4 min,超声波发生器的变幅杆浸入液面深度为5 mm,反萃取相比(体积比)O/A值为5的实验条件下,有机相中镁离子的反萃率可达94%以上,经过反萃取后得到的二壬基萘磺酸萃取剂可以重复萃取镁离子,多次试验中萃取率基本保持不变。新鲜萃取剂有机相(a)和再生萃取剂有机相(b)的紫外光谱图如图 7所示,再生萃取剂有机相与新鲜萃取剂有机相的吸收光谱强度和峰值基本一致,说明在超声辅助萃取过程中萃取剂的苯环和磺酸根的结构在萃取时未被破坏,超声辅助萃取后有机相可以重复利用。

|

图 7 有机相的紫外光谱图

Fig.7 UV spectra of organic phases

a. UV spectrum of the fresh organic phase b. UV spectrum of the regenerated organic phase |

(1) 研究表明超声辅助萃取镁的实验具有可行性,萃取过程中传质速率快,所需时间比传统的萃取短,超声萃取时间从传统方法的40 min缩短到2 min,节约了大量萃取时间。传统萃取法大多采用间歇萃取流程,萃取过程消耗时间较长,生产效率较低。超声辅助萃取具有萃取耗时短的优势,在工业生产中更利于实现连续进料萃取,使生产效率更高。

(2) 超声辅助萃取最佳工艺参数条件为:萃取温度为25℃,萃取剂浓度为0.8 mol·L-1,变幅杆浸入深度为5 mm左右,超声萃取时间在2 min左右,超声萃取功率为108 W,萃取两相相比(O/A)为3:1。在此工艺条件下,当冶金废水中镁的浓度为21.62 g·L-1时,对镁的萃取率为81.67%。

符号说明:

|

|

| [1] | PI Lu(皮露), HE Ke-jie(何克杰), LUO Yan(罗炎), et al. Separating of manganese and magnesium from electrolytic manganese anode solution using P204(萃取分离电解锰阳极液中锰、镁离子试验研究)[J]. Hydrometallurgy of China(湿法冶金) , 2015, 34(3): 229-232. |

| [2] | GUAN Qing-jun(管青军), LUO Peng-hui(骆朋辉), GUO Liang(郭亮), et al. Separation of magnesium, calcium and low content of nickel and cobalt from bioleaching solution by versatic10(versatic10萃取分离微生物浸出液中钙镁和低含量镍钴)[J]. Nonferrous Metals (Extractive Metallurgy)(有色金属(冶炼部分)) , 2016(3): 1-5. |

| [3] | Guan Q J, Sun W, Zhou G Y, et al. Recovery of cobalt and nickel in the presence of magnesium and calcium from sulfate solutions by versatic 10 and mixtures of versatic 10 and cyanex 301[J]. Transactions of Nonferrous Metals Society of China , 2016, 26(3): 865-873. DOI:10.1016/S1003-6326(16)64178-X. |

| [4] | LI Liang(李亮), WANG Zhi-fen(王芝芬), ZHANG Dong-xiang(张东翔), et al. Research on Sr2+ extraction with p-tert-butylcalix[6] arene(对叔丁基杯[6]甲酯芳烃萃取Sr2+的特性研究)[J]. Journal of Chemical Engineering of Chinese Universities(高校化学工程学报) , 2015, 29(6): 1496-1501. |

| [5] | LIU Jiu-miao(刘久苗), TAN Ding-sheng(谈定生), JIANG Jian-jun(江建军), et al. Research on separating calcium and magnesium from nickel sulfate with P507(用P507从硫酸镍溶液中萃取分离钙镁的研究)[J]. Shanghai Nonferrous Metals(上海有色金属) , 2002, 23(4): 149-152. |

| [6] | HE Bin-bin(何宾宾), LIANG Yu-jun(梁玉军), YANG Chao(杨超). Research on separating of manganese and magnesium from qualified solution of electrolytic manganese(电解金属锰合格液中锰镁的萃取分离研究)[J]. China's Manganese Industry(中国锰业) , 2010, 28(1): 41-44. |

| [7] | YANG Wei-jun(阳卫军), ZHU Li-jun(朱利军), QU Xiao-juan(屈晓娟). Study on removal of calcium and magnesium ions from leaching solution of poor pyrolusite by extraction(萃取法去除贫软锰矿浸出液中钙、镁离子的研究)[J]. Journal of Hunan University (Natural Sciences)(湖南大学学报(自然科学版)) , 2014, 41(12): 83-88. |

| [8] | XU Bi(徐碧), LIU Dai-jun(刘代俊), YU Jing(余静), et al. Study of magnesium ion extraction from phosphoric acid by DNNSA reverse micelles(DNNSA反胶团溶液净化磷酸中镁的研究)[J]. Chemical Research and Application(化学研究与应用) , 2009, 21(4): 590-593. |

| [9] | YU Jing(余静), LIU Dai-jun(刘代俊). Kinetics of reverse micelles extraction of magnesium from phosphoric acid solution(反胶团萃取磷酸溶液中镁的动力学)[J]. Journal of Chemical Engineering of Chinese Universities(高校化学工程学报) , 2009, 23(6): 939-944. |

| [10] | HAN Lu-lu(韩路路), CHEN Jian-jun(陈建钧), LIU Dai-jun(刘代俊), et al. Study of magnesium ions in purified wet-process phosphoric acid by synergic extraction(协同萃取净化湿法磷酸中镁离子的研究)[J]. Chemical Fertilizer Industry(化肥工业) , 2015, 42(1): 10-12. |

| [11] | JIANG De-min(蒋德敏), CHEN Jian-jun(陈建钧), LIU Dai-jun(刘代俊), et al. Study on preparation of magnesium sulphate by extraction and recovery of magnesium from metallurgy wastewater(从冶金废水中萃取回收镁制备硫酸镁的研究)[J]. Inorganic Chemicals Industry(无机盐工业) , 2015, 47(10): 61-64. |

| [12] | Yu J, Liu D J. Extraction of magnesium from phosphoric acid using dinonylnaphthalene sulfonic acid[J]. Chemical Engineering Research and Design , 2010, 88: 712-717. DOI:10.1016/j.cherd.2009.11.008. |

| [13] | JIANG De-min(蒋德敏), CHEN Jian-jun(陈建钧), LIU Dai-jun(刘代俊), et al. Stipping of magnesium from magnesium-containing dinonyl naphthalene sulfonic acid-erosene solution(从含镁二壬基萘磺酸-磺化煤油溶液中反萃取镁的研究)[J]. Chemical Research and Application(化学研究与应用) , 2015, 27(5): 733-736. |

| [14] | Yin P F, Sun L L, Han X Y, et al. Controlled synthesis of cobalt sulfide nanocrystalline by ultrasonic spray pyrolysis process[J]. Rare Metal Materials and Engineering , 2016, 45(7): 1700-1704. DOI:10.1016/S1875-5372(16)30143-6. |

| [15] | Yang Y, Wang Z J, Bi S, et al. Raman spectroscopy study structural changes in black bean protein isolate upon ultrasonic treatment[J]. Spectroscopy and Spectral Analysis , 2016, 36(7): 2318-2324. |

| [16] | Khalifa W, Tsunekawa Y. Production of grain-refined AC7A Al-Mg alloy via solidification in ultrasonic field[J]. Transactions of Nonferrous Metals Society of China , 2016, 26(4): 930-937. DOI:10.1016/S1003-6326(16)64186-9. |

| [17] | Hu J, Jia X J, Fang X B, et al. Ultrasonic extraction antioxidant and anticancer activities of novel polysaccharides from chuanxiong rhizome[J]. International Journal of Biological Macromolecules , 2016, 85: 277-284. DOI:10.1016/j.ijbiomac.2015.12.046. |

| [18] | Khezeli T, Daneshfar A, Sahraei R. A green ultrasonic assisted liquid-liquid microextraction based on deep eutectic solvent for the HPLC-UV determination of ferulic, caffeic and cinnamic acid from olive, almond, sesame and cinnamon oil[J]. Talanta , 2016, 150: 577-585. DOI:10.1016/j.talanta.2015.12.077. |

| [19] | Lv X B, Liu D J, Ji J Y, et al. UItrasound-assisted extraction of Fe(Ш) from wet-process phosphoric acid[J]. Solvent Extraction Research and Development , 2017, 24(1): 11-22. DOI:10.15261/serdj.24.11. |

| [20] | WANG Peng(王鹏), BAI Min-li(白敏丽), LÜ Ji-zu(吕继组), et al. Turbulent flow characteristics of nanofluids inside circular tube(纳米流体圆管内的湍流流动特性)[J]. CIESC Journal(化工学报) , 2014, 65(S1): 17-26. |

| [21] | MA Kong-jun(马空军), WU Xiao-xia(吴晓霞), ZHANG Hua-yu(张华余), et al. Mechanisms of enhanced mass transfer induced by interfacial turbulence under ultrasonic cavitation(超声空化引起界面湍动促进的传质机理)[J]. Applied Acoustics(应用声学) , 2013, 32(5): 348-353. |