炼油工业中油品脱硫是一个非常重要的环节,在我国,FCC汽油占汽油的73%,是汽油的主要来源,含硫汽油经过发动机燃烧后产生SOx,而SOx是环境重要污染物之一,它的排放与机动车燃料中的含硫化合物息息相关[1]。为此,相关环境法规对机动车燃料的技术指标进行了极为苛刻的限制。为满足日趋严格的环境法规,降低燃油中的硫含量迫在眉睫。

渗透汽化作为一种新型的膜分离技术,具有能耗低、效率高和环境友好等优点[2],将渗透汽化用于汽油脱硫,和传统的加氢脱硫相比,该技术既能脱除有机硫化物,降低油品中的硫含量,又能减小辛烷值的损失。

渗透汽化的脱硫效率与膜和含硫化合物的亲和力有关。聚乙二醇[4]、羟乙基纤维素[5]、聚磷腈[6]都是在文献报道中最成功的聚合物。但是,这些聚合物最主要的问题是成膜后与汽油接触易溶胀,从而降低膜的选择性。为了改善聚合物成膜溶胀的现象,本文采用涂覆法制备热塑性聚氨酯弹性体复合脱硫膜,用于去除油品中的噻吩。聚氨酯是多功能的聚合物,既有晶区,又有无定形区,正是由于硬晶区和软无定形区这两种特殊结构的存在[8],使聚氨酯展现出良好的耐溶胀性、柔韧性、机械性能和热稳定性能,在膜制备工业化应用方面成为具有吸引力的聚合物。

2 实验材料和方法 2.1 材料热塑性聚氨酯弹性体,化学纯,Elastollan PU1180A10,巴斯夫,使用前需在60℃下提前干燥24 h;四氢呋喃,分析纯,国药集团化学试剂有限公司,使用前需干燥;甲苯,分析纯,西陇化工股份有限公司;环己烷,分析纯,西陇化工股份有限公司;环己烯,分析纯,西陇化工股份有限公司;正庚烷,分析纯,西陇化工股份有限公司;噻吩,分析纯,英国Lancaster公司。

磁力搅拌器,德国IKA,DK-SII型;渗透汽化膜性能评价装置,石油大学石仪科技实业发展公司,STPJ-2005型;荧光硫测定仪,泰州市升拓精密仪器有限公司,TEA-600S型;扫描电子显微镜(SEM),日本光学电子公司,JEOL JSM-6300F。

2.2 实验方法模拟汽油的配制:本文采用的五组分模拟汽油是依据京博股份有限公司FCC汽油配比而成。

TPU铸膜液的配制:将干燥后的TPU与干燥后的四氢呋喃按实验所需配比进行混合,磁力搅拌器搅拌24 h。

TPU复合膜的制备:将预先制备好的底膜用胶带粘在干净无痕的玻璃板上,注意要粘得平整,以防后续刮得的活性分离层厚度不均匀;调整刮膜机刮刀的高度,将铸膜液倒在底膜上进行刮膜;将刮好的膜放入一定温度的烘箱中进行溶剂挥发,最终制得TPU复合膜。

膜渗透性能评价:渗透汽化评价装置如图 1,渗透池中膜的有效面积A等于1.245×10-3 m2。将配制好的五组分模拟油通过蠕动泵装入原料罐中,渗透侧保持低压,渗透液通过装有液氮的冷阱进行收集,渗透液的硫含量用荧光硫测定仪进行测定。渗透通量是单位时间透过单位膜面积的料液的质量,其定义如式(1):

| $ J = \frac{M}{{At}} $ | (1) |

|

图 1 汽油脱硫用渗透汽化评价装置 Fig.1 Schematic diagram of the pervaporation evaluation setup for gasoline desulfurization |

式中,M代表透过膜组分的渗透液质量,kg;A为膜面积,m2;t为操作时间,h;J为渗透通量,kg·m-2·h-1。

膜的选择性可以用硫富集因子(α)来表示,其定义如式(2):

| $ a = \frac{{{C_{\rm{P}}}}}{{{C_{\rm{F}}}}} $ | (2) |

式中,CP表示渗透液的硫含量,mg·L-1。CF表示料液的硫含量,mg·L-1。

3 实验结果与讨论 3.1 铸膜液固含量对复合膜渗透汽化脱硫性能的影响铸膜液固含量是指溶质(TPU)的质量占整个溶液质量的比例。孔隙渗透定义为:在复合膜制备过程中,活性层溶液侵蚀到多孔支撑层孔隙中的过程[9]。轻微的孔隙渗透可以增强活性层和支撑层之间的黏附力。随着固含量的提高,铸膜液的黏度增加,而TPU铸膜液对支撑层的侵蚀速度降低。

图 2为不同固含量TPU复合膜的断面形貌图。孔隙渗透不能直接测得,只能通过SEM观察活性层的厚度,厚度越薄,孔隙渗透越小。图 2揭示了不同固含量TPU复合膜的活性层厚度不同,从图 2中观察到随着TPU固含量的增大,复合膜的活性层厚度增大,表 1为不同固含量TPU复合膜的活性层厚度。

|

图 2 不同固含量TPU复合膜的断面形貌 Fig.2 Cross-section morphologies of TPU composite membranes with different solid contents (a) 9.1% (b) 11.1% (c) 14.3%% (d) 16.7% |

|

|

表 1 不同固含量TPU复合膜的活性层厚度 Table 1 Thickness of active layers with different solid contents |

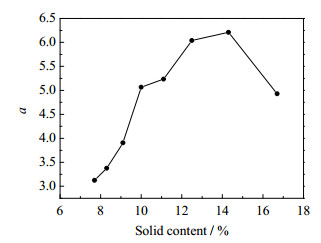

通过相同的步骤,本实验制备出一系列不同固含量的TPU复合膜。考察了不同固含量复合膜的渗透汽化性能,结果见图 3和图 4,渗透汽化实验条件为:流量90 mL·min-1,料液温度85℃,进料硫含量300 mg·L-1,刮膜的厚度300 μm,PVDF底膜。

|

图 3 固含量对TPU膜渗透通量的影响 Fig.3 Effects of solid content on permeation flux of the TPU membrane |

|

图 4 固含量对TPU膜硫富集因子的影响 Fig.4 Effects of solid content on sulfur enrichment factor of the TPU membrane |

由图 3、图 4可见,随着固含量的提高,渗透通量先增大后减小,在固含量为9.1%时达到了最大值,符合关于孔隙渗透的讨论。当固含量在7.7%~9.1%时,随着固含量的提高,孔隙渗透增强活性层和支撑层之间的黏附力,此时传质阻力小,因此通量在此范围内随着固含量的增大而增大;然而,随着铸膜液固含量的进一步提高,活性层的厚度增加,增大了传质阻力,因此当固含量的含量大于9.1%,通量随着固含量的增大而减小。硫富集因子在固含量为13.7%时达到了最大值,而随着固含量的进一步增大,铸膜液容易胶块化,制得膜表面不均匀,膜的分离透过性能不佳,因此,硫富集因子的变化趋势是先增大后降低[10]。

综合考虑固含量对TPU膜渗透通量和硫富集因子的影响,制膜厚度为300 μm,所制备的复合膜的最佳固含量为9.1%,渗透通量为6.23 kg·m-2·h-1,硫富集因子为3.90。

3.2 成膜温度对复合膜渗透汽化脱硫性能的影响在相同的渗透汽化实验条件(料液温度80℃,流量90 mL·min-1,渗透压30~80 Pa,进料硫含量300 mg·L-1)和制膜条件(刮膜厚度300 μm,固含量9.1%,PVDF底膜),考察了成膜温度对TPU复合膜渗透汽化性能的影响,结果如图 5所示。随着成膜温度的升高,TPU复合膜的通量逐渐降低,而硫富集因子逐渐增大[11]。在制备TPU复合膜时,实验所采用的溶剂为四氢呋喃,四氢呋喃在常压下的沸点为67℃,沸点较低。随着温度的升高,铸膜液中四氢呋喃在膜表面上的挥发速度在增加[12],四氢呋喃溶解的TPU渗透到底膜孔隙中的量越来越少,导致分离层的厚度在逐渐增加。随着成膜温度的升高,分离层的厚度增加。当成膜温度为60℃时,成膜温度非常接近四氢呋喃的沸点,溶剂挥发速率非常快,其分离层厚度最大。随着分离层厚度增加,增大了组分的传质阻力,导致渗透通量逐渐降低。分离层厚度的增加延长了组分在膜中的传质距离,噻吩与膜的结合能力增强,这增大了噻吩与烃类组分的在膜中的溶解扩散速率差异,因此,硫富集因子在逐渐增大。

|

图 5 成膜温度对TPU膜脱硫性能的影响 Fig.5 Effects of preparing temperature on sulfur enrichment factor and permeation flux of the TPU membrane |

综合考虑成膜温度对TPU膜渗透通量和硫富集因子的影响,选取40℃为最佳成膜温度,此时通量为4.18 kg·m-2·h-1,硫富集因子为4.00。

3.3 刮膜厚度对复合膜渗透汽化脱硫性能的影响在渗透汽化实验条件(流量90 mL·min-1,渗透压30~80 Pa,进料硫含量300 mg·L-1,PVDF底膜)、制膜条件(成膜温度40℃,固含量9.1%,成膜温度40℃)相同下,调节刮膜机刮刀的高度,刮制出湿膜厚度分别为200、300、400 μm的复合膜。经干燥后,用测厚仪测其干膜所对应的厚度分别为4.5、6.0、9.0 μm。

图 6、图 7为不同刮膜厚度对TPU复合膜脱硫性能的影响。从图 6和图 7中可以得到,随着刮膜厚度的增加,渗透通量逐渐降低。分离层厚度增加,增大了扩散距离,组分的传质阻力增大,导致渗透通量逐渐降低[13]。由于分离层厚度增加,与烃类组分相比,噻吩更容易在膜内溶解扩散,强化了噻吩和烃类在膜内溶解扩散速率的差异,因此硫富集因子是逐渐增大的。

|

图 6 刮膜厚度对TPU膜渗透通量的影响 Fig.6 Effects of coating thickness on permeation flux of the TPU membrane |

|

图 7 刮膜厚度对TPU膜硫富集因子的影响 Fig.7 Effects of coating thickness on sulfur enrichment factor of the TPU membrane |

综合考虑刮膜厚度对TPU膜渗透通量和硫富集因子的影响,选取300 μm为最佳刮膜厚度,此时通量为6.23 kg·m-2·h-1,硫富集因子为3.90。

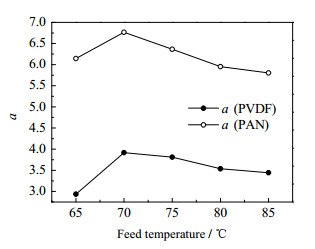

3.4 不同底膜对复合膜渗透汽化脱硫性能的影响在相同的渗透汽化实验条件(流量90 mL·min-1,渗透压30 ~80 Pa,进料硫含量300 mg·L-1)、制膜条件(刮膜厚度300 μm,固含量9.1%)下,考察了不同底膜对TPU复合膜渗透汽化性能的影响,结果如图 8、图 9所示,膜的通量:TPU/PVDF复合膜>TPU/PAN复合膜;硫富集因子:TPU/PAN复合膜>TPU/PVDF复合膜。

|

图 8 底膜对TPU膜渗透通量的影响 Fig.8 Effects of basement membrane on permeation flux of the TPU membrane |

|

图 9 底膜对TPU膜硫富集因子的影响 Fig.9 Effects of basement membrane on sulfur enrichment factor of the TPU membrane |

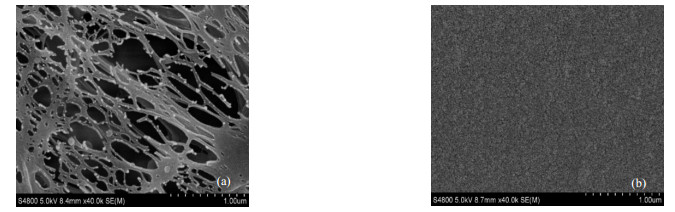

图 10为PVDF底膜和PAN底膜的表面形貌图,在相同的放大倍数下,PAN底膜结构比PVDF底膜结构致密。以PVDF为底膜时,由于PVDF底膜结构比较疏松,铸膜液会大量渗透到底膜内;而以PAN为底膜时,由于PAN底膜结构比较致密,没有出现大量铸膜液渗透到底膜的现象。这样导致TPU/PVDF复合膜分离层的厚度小于TPU/PAN复合膜分离层的厚度。对渗透汽化汽油脱硫过程而言,复合膜的分离层厚度越大,扩散的距离增大,传质阻力越大,因此,TPU/PVDF复合膜的通量大于TPU/PAN复合膜的通量。由于TPU/PAN复合膜分离层厚度大于TPU/PVDF复合膜分离层厚度,能够增大噻吩和其他四组分在分离层中的溶解扩散速率差异,因此,TPU/PAN复合膜的硫富集因子大于TPU/PVDF复合膜的硫富集因子。

|

图 10 不同底膜表面形貌图 Fig.10 Surface morphologies of different basement membranes (a) PVDF membrane (b) PAN membrane |

综合底膜种类对TPU膜渗透通量和硫富集因子的影响,选取PVDF为最佳底膜,此时通量为6.23 kg·m-2·h-1,硫富集因子为3.90。

3.5 料液温度对复合膜渗透汽化脱硫性能的影响在渗透汽化实验条件(流量90 mL·min-1,渗透压30~80 Pa,进料硫含量300 mg·L-1)下,料液温度对复合膜渗透汽化脱硫性能的影响可以通过图 11得到。渗透通量随着料液温度升高逐渐增大,而硫随着料液温度升高先增大后减小。在温度为72℃时,硫富集因子达到了最大。

|

图 11 料液温度对TPU膜脱硫性能的影响 Fig.11 Effects of feed temperature on permeation flux and sulfur enrichment factor of the TPU membrane |

温度提供了组分在料液和膜之间的传递的推动力。随着料液温度升高,组分在液体料液中传质系数和组分在膜上的吸附量随之增大[14]。另外,在较高的温度下,聚合物高分子链更加灵活,导致可用的高分子基体自由体积更大,从而促进组分在膜内的扩散,有利于组分透过膜。因此,随着料液温度升高,渗透通量是逐渐增大。然而,料液温度的持续升高弱化了噻吩和其他四组分溶解扩散速率的差异,从而导致了硫富集因子的减小。

根据料液温度对TPU膜渗透通量和硫富集因子的影响,选取80℃为最佳料液温度,此时通量为5.49 kg·m-2·h-1,硫富集因子为3.53。

4 结论本文探索了膜制备工艺对TPU复合膜渗透汽化脱硫性能的影响,得到制膜的较佳工艺条件,分别是固含量9.1%,成膜温度40℃,刮膜厚度300 μm,底膜PVDF;膜脱硫的较佳工艺条件为:脱硫温度80℃,渗透侧压力30 ~80 Pa,进料流速90 mL·min-1,此时测得膜通量达到5.49 kg·m-2·h-1,硫富集因子为3.53,热塑性聚氨酯弹性体膜可以同时达到较大的通量和较高的硫富集因子,对TPU膜渗透汽化汽油脱硫的工业化有一定的指导意义。

| [1] | Lin L, Zhang Y, Kong Y. Recent advances in sulfur removal from gasoline by pervaporation[J]. Fuel , 2009, 88(10): 1799-1809. DOI:10.1016/j.fuel.2009.03.031. |

| [2] | LIU Kun(刘琨), FU Xia-na(付夏娜). Pervaporation separation of pyridine using SiO2 filled polyether block amide (PEBAX) membranes(SiO2-PEBAX/PAN膜渗透汽化分离吡啶)[J]. Journal of Chemical Engineering of Chinese Universities(高校化学工程学报) , 2016, 30(4): 806-813. |

| [3] | KONG Ying(孔瑛), LU Fu-wei(卢福伟), LÜ Hong-ling(吕宏凌), et al. Novel pervaporation materials for separation of organic mixtures(新型有机分离体系渗透汽化膜材料)[J]. Modern Chemical Industry(现代化工) , 2009, 29(6): 87-89. |

| [4] | Lin L, Wang G, Qu H, et al. Pervaporation performance of crosslinked polyethylene glycol membranes for deep desulfurization of FCC gasoline[J]. Journal of Membrane Science , 2006, 280(1-2): 651-658. DOI:10.1016/j.memsci.2006.02.022. |

| [5] | JI Hui-ming(渠慧敏), KONG Ying(孔瑛), ZHANG Yu-zhong(张玉忠), et al. Performance evaluation on acrylate cross-linked hydroxyethyl cellulose membrane for gasoline desulfurization by pervaporation(渗透汽化法汽油脱硫用丙烯酸酯交联羟乙基纤维素膜的性能评价)[J]. Journal of China University of Petroleum (Edition of Natural Science)(中国石油大学学报(自然科学版)) , 2009, 33(2): 139-143. |

| [6] | Yang Z, Zhang W, Li J, et al. Polyphosphazene membrane for desulfurization:selecting poly[bis(trifluoroethoxy) phosphazene] for pervaporative removal of thiophene[J]. Separationand Purification Technology , 2012, 93(3): 15-24. |

| [7] | Lin L, Kong Y, Xie K, et al. Polyethylene glycol/polyurethane blend membranes for gasoline desulphurization by pervaporation technique[J]. Separation and Purification Technology , 2008, 61(3): 293-300. DOI:10.1016/j.seppur.2007.10.020. |

| [8] | Amaral R A, Habert A C, Borges C P. Activated carbon polyurethane membrane for a model fuel desulfurization by pervaporation[J]. Materials Letters , 2014, 137(24): 468-470. |

| [9] | Kong Y, Lin L, Yang J, et al. FCC gasoline desulfurization by pervaporation:Effects of gasoline components[J]. Journal of Membrane Science , 2007, 293(1-2): 36-43. DOI:10.1016/j.memsci.2007.01.029. |

| [10] | Li T, Yu P, Luo Y. Deoxygenation performance of polydimethylsiloxane mixed-matrix membranes for dissolved oxygen removal from water[J]. Journal of Applied Polymer Science , 2015, 132(4): 41350. |

| [11] | Lin L, Zhang C, Liu C, et al. Y type zeolites/PI membranes for sulfur-free hydrogen source and for fuel cell applications[J]. International Journalof Hydrogen Energy , 2014, 39(9): 4704-4709. DOI:10.1016/j.ijhydene.2013.11.043. |

| [12] | Lin L, Zhang Y, Kong Y. Pervaporation separation of n-heptane/thiophene mixtures by polyethylene glycol membranes:modeling and experimental[J]. Journal of Colloid and InterfaceScience , 2009, 339(1): 152-159. DOI:10.1016/j.jcis.2009.07.015. |

| [13] | Sha S, Kong Y, Yang J. Effect of charge-transfer complex between gasoline components/C-60 on desulphurization properties of C-60-filled ethyl cellulose hybrid membranes[J]. Journal of Membrane Science , 2012, 415-416(10): 835-841. |

| [14] | Yang Z, Zhang W, Wang T, et al. Improved thiophene solution selectivity by Cu2+, Pb2+ and Mn2+ ions in pervaporative poly[bis(p-methyl phenyl) phosphazene] desulfurization membrane[J]. Journal of Membrane Science , 2014, 454(6): 463-469. |