空化现象广泛存在于船舶、水轮机、生物医疗及发动机等化工领域。柴油发动机的燃油射流空化可以分为部分空化(空化初生)和超空化[1];部分空化主要指空化气泡在喷孔内即溃灭和消失的现象,而超空化则是指空化气泡随燃油一起从喷孔喷出的现象。超空化射流对燃油雾化具有重要影响,直接关系到发动机的性能[2, 3]。随着柴油发动机喷油压力的不断提高,喷油过程中的超空化现象已变得日益突出。

许多研究表明[4~9],超空化射流时,喷孔出口处射流的湍流强度增加、径向脉动速度增大,并认为这是空化气泡生长及破碎导致的结果。由于受到实验技术水平限制,对单个液滴内空化气泡的生长及其影响因素的实验研究还难以进行;解析方法或数值模拟方法是目前空化气泡生长研究的主要方法。

空化气泡生长的研究一直以来就是空泡动力学的一个重要研究方向。Rayleigh首次提出了描述无限液体域内空泡生长的运动方程[10];Plesset通过考虑液体黏性及表面张力作用,完善了Rayleigh空泡生长运动方程[11, 12];Robinson和Judd对无限液体域内单个空泡的生长过程进行了数值模拟研究[13];张凌新对无限液体域内单个空气泡的生长及溃灭过程进行了解析和数值模拟分析[14, 15]。

目前,针对单液滴内空化气泡生长过程的研究还较少,采用的方法都是解析方法。Zeng在忽略流体粘性条件下,运用线性稳定性理论对单液滴内气泡的生长及破碎进行了研究[16];Lü在Zeng研究的基础上,通过考虑液滴、液滴内部空化气泡及液滴周围空气的黏性,进一步完善了Zeng的理论[17]。

本文将基于VOF方法对超空化射流时柴油分裂液滴内空化气泡的生长过程进行数值模拟,对空泡生长的控制机理及影响因素进行讨论和分析。

2 VOF方法及计算模型 2.1 VOF方法气液两相流动研究中的关键问题是确定相界面位置和各相分布。VOF方法是一种求解气液两相流动和自由表面流动的数值计算方法,由美国Los Alamos科学实验室开发。

VOF方法通过引入流体体积组分α函数及其控制方程来表示混合流体的物性参数并跟踪自由面的位置。VOF方法通过控制单元及与之相连控制单元的α函数值,并依据某一种界面捕捉方法对相界面形状及尺寸进行确定。α函数定义为:

| $\alpha (x, t) = \left\{ \begin{array}{l} 1, \;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;液相区\\ 0 < \alpha < 1, \;\;\;\;\;\;\;{\rm{气液两相区}}\\ 0.\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;{\rm{气相区}} \end{array} \right.$ | (1) |

在使用VOF方法进行数值模拟时,需要给出物性方程;物性方程就是不同体积组分时流体物性的表达式。对于两相流体,物性方程可以表示为:

| $\rho = {\alpha _1}{\rho _1} + {\alpha _2}{\rho _2}$ | (2) |

| $\mu = {\alpha _1}{\mu _1} + {\alpha _2}{\mu _2}$ | (3) |

| ${\alpha _1} + {\alpha _2} = 1$ | (4) |

式中,ρ和μ分别为混合流体的密度和黏性系数;α为体积组分;下标1和2分别代表第一相和第二相。

在采用VOF方法时,需要解决气液相界面的捕捉问题和相界面随时间的推进问题。相界面捕捉方法主要有分段常数界面构造方法(PCIC)和分段线性界面构造方法(PLIC);本文将使用精度较高的PLIC方法中的Yongs相界面捕捉方法对气液相界面进行捕捉。相界面的时间推进方法主要有算子分裂算法和算子不分裂算法;本文将采用精度较高的算子不分裂算法进行相界面的时间推进。

2.2 控制方程假设研究对象由黏性不可压缩液滴、黏性不可压缩空气以及黏性可压缩空化气泡组成;气液两相温度相同;气液相界面处无相变发生,不存在传质、传热过程;忽略流体重力影响;则流体运动满足如下控制方程[15, 18]:

| $\frac{{D{\rho _i}}}{{Dt}} + {\rho _i}\nabla \cdot {V_i} = 0$ | (5) |

| ${\rho _i}\frac{{D{V_i}}}{{Dt}} =-\nabla {p_i} + {\mu _i}{\nabla ^2}{V_i} + \frac{1}{3}{\mu _i}\nabla \left( {\nabla \cdot {V_i}} \right) + \sigma kn$ | (6) |

| $\frac{{\partial {\alpha _i}}}{{\partial t}} + \left( {{V_i} \cdot \nabla } \right){\alpha _i} = 0$ | (7) |

| $\partial {p_3}/\partial {p_3} = c$ | (8) |

式中,V为速度矢量;p为压强;σ为表面张力系数;n=

在控制方程式(6)中,等号右边最后一项考虑了液滴内外表面受到的表面张力的作用;采用连续表面张力模型(CSF模型)对作用在气液两相界面的力进行计算。

2.3 参数选取本文的研究对象为1个标准大气压下,静止柴油液滴内单个空泡的生长过程。在进行液滴内空泡生长过程研究时,采用的相关参数如表 1所示[19~21]。

| 表 1 计算时采用的相关参数 Table 1 Parameters used in the calculation |

在进行空化气泡生长过程模拟时,将液滴周围空气、液滴及其内部空化气泡均纳入到计算域中。计算区域取为0.2 mm×0.2 mm正方形,空化气泡初始半径为5 μm。

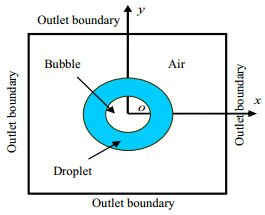

初始计算域设置为:计算域中心至半径5 μm区域为空化气泡;半径5 μm至半径10 μm区域为柴油液滴;液滴外边界至计算域边界区域为空气;如图 1所示。出口边界设定为零压力梯度。空泡内初始压力设定为9×105 Pa,液滴内部及周围空气初始压力设定为1×105 Pa。

|

图 1 计算域示意图 Fig.1 Schematic diagram of computational domain |

采用结构化网格。通过网格独立性分析,确定网格数400×400,单元网格尺寸2.50×10-13m2。

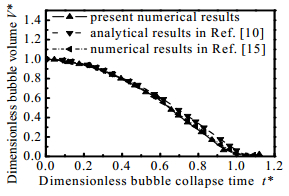

2.5 模型验证为了对上述数值方法进行验证,对单个空泡在无限液体域中的溃灭过程进行了数值模拟。模拟计算时,采用文献[15]中的算例参数。将无限液体域中的模拟结果与文献[10]中的单气泡Rayleigh溃灭解析解及文献[15]中的数值模拟结果进行对比,如图 2所示;图中,气泡体积及溃灭时间分别用初始气泡体积和Rayleigh溃灭时间[15]无量纲化。

|

图 2 无限液体域中气泡溃灭模拟结果与文献数据[10, 15]比较 Fig.2 Comparison of simulation results of bubble collapse with data from literature[10, 15] |

从图 2可以看到,无限液体域中空化气泡溃灭的模拟结果与文献[15]给出的模拟结果非常吻合。由于单气泡Rayleigh溃灭解析解中忽略了气泡周围液体黏性力和表面张力的影响,因此数值模拟结果与解析解之间存在一定偏差。

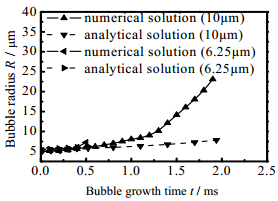

图 3给出的是单液滴内空泡生长过程的数值模拟结果与文献[17]的解析结果的比较。文献[17]给出的单液滴内空泡生长解析解是通过线性稳定性理论得到的,其假设空化气泡与液滴交界面处的扰动具有球对称性,且扰动振幅以指数形式增长。

|

图 3 空泡生长数值模拟结果与解析解[17]的比较 Fig.3 Comparison of numerical simulation results of bubble growth with theoretical results[17] |

从图 3可以看到,对于较小的液滴来说,空泡生长的数值模拟结果与解析解比较一致。液滴较大时,空泡生长初期的数值模拟结果与解析解比较一致;一定时间后,两种方法得到的空泡半径则存在着较大的偏差,数值模拟结果明显大于解析解,但两种方法得到的空泡破碎时间基本一致。解析解对初始扰动及扰动振幅的假设是造成空泡生长数值模拟结果与解析结果间偏差的主要原因。

3 液滴内空化气泡生长及生长控制机理液滴内空化气泡的生长是导致液滴破碎的关键因素之一。单液滴内空化气泡生长过程的数值模拟结果可以更好地揭示空泡生长的变化历程。

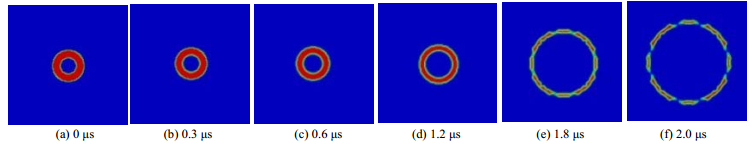

3.1 液滴内空泡生长过程为了直观的反映单液滴内空化气泡的生长过程,图 4给出了在空化气泡生长过程中不同时间时空泡及其周围液滴的相分布。

|

图 4 不同时间时的相分布 Fig.4 Phase distribution at different time |

从图 4可以看到,在本文给出的计算参数下,液滴内的空化气泡在前0.3 μs内空泡半径的变化较小,在0.3 μs~1.2 μs间空泡半径的增加逐渐明显,在1.2 μs后空泡半径的增加更加显著;2.0 μs左右时空泡发生破碎。

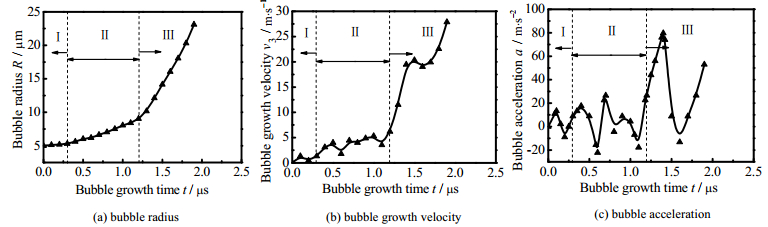

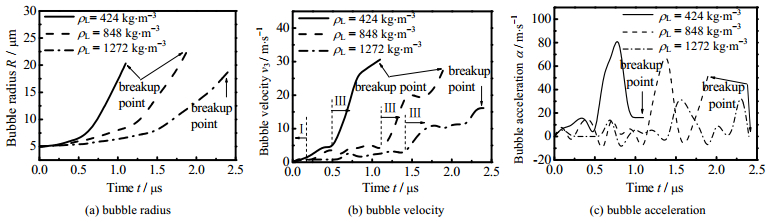

图 5给出的是在空化气泡生长过程中,单液滴内空泡半径、空泡生长速度及加速度随时间的变化。

|

图 5 液滴内空泡生长过程 Fig.5 Growth processes of cavitation bubbles within droplets |

根据图 5(a)给出的单液滴内空泡半径随时间的变化历程,可以将空泡半径随时间的变化划分为缓、中、急三个不同生长阶段。

从图 5(b)可以看到,在第I生长阶段,空泡生长速度较低,在2 m×s-1以内;在第II生长阶段,空泡生长速度有所提高,处于3~6 m×s-1;在第III生长阶段,空泡生长速度迅速提高至20 m×s-1左右,维持一段时间后,生长速度再次提高直至空泡破碎。

空泡生长的加速度变化同样反映出了空泡生长缓、中、急三个不同生长阶段的特征。从图 5(c)可以看到,在第I生长阶段,空泡生长加速度在15 m×s-2以内;在第II长阶段,空泡生长加速度有所提高,最高加速度在30 m×s-2左右;在第III生长阶段,空泡生长加速度最大可以达到80 m×s-2左右。

因此,可将单液滴内空化气泡的生长划分为缓(Ⅰ)、中(Ⅱ)、急(Ⅲ)三个阶段。在空化气泡生长的三个不同阶段中,必有其不同的生长控制机理。

3.2 液滴内空泡生长控制机理利用单液滴内空泡生长过程的数值模拟结果,结合Rayleigh-Plesset方程,对单液滴内空化气泡三个生长阶段的控制机理进行讨论与分析。

Rayleigh-Plesset方程可以表示为[12]:

| ${p_3}-{p_\infty } = \frac{{2\sigma }}{R} + {\rho _1}R\frac{{{{\rm{d}}^2}R}}{{{\rm{d}}{t^2}}} + \frac{3}{2}{\rho _1}{\left( {\frac{{{\rm{d}}R}}{{{\rm{d}}t}}} \right)^2} + \frac{{4{\mu _1}}}{R}\frac{{{\rm{d}}R}}{{{\rm{d}}t}}$ | (9) |

式中,p3为空泡内的压力,p∞为环境压力,σ为表面张力系数,ρ1为液体密度,μ1为液体黏度,R为空泡半径。

式(9)右边第一项体现的是表面张力对空泡生长的作用,第二项和第三项体现的是惯性力对空泡生长的作用,第四项体现的是黏性力对空泡生长的作用。式(9)说明,决定空化气泡生长的空泡内外的压差主要受到三种力的作用:表面张力、惯性力及黏性力;正是这三种力的作用影响了单液滴内空化气泡的生长过程。

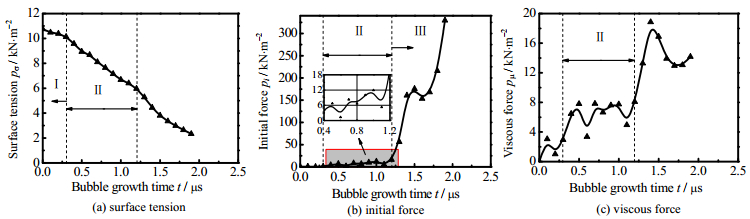

图 6给出的是在单液滴内空化气泡生长过程中,空泡所受的表面张力、惯性力以及黏性力随时间的变化关系。

|

图 6 空泡受力随时间的变化 Fig.6 Profiles of force acting on cavitation bubble as a function of time |

从图 6中可以看到,在空泡生长的第I阶段,作用在气液界面上的表面张力基本在10 kN×m-2以上,且以较小幅度下降;作用在气液界面上的惯性力近似为0,黏性力在3 kN×m-2以下。因此,空泡生长的第I阶段主要受表面张力的控制作用,空泡的生长速率主要取决于表面张力的减小速率;惯性力对空泡生长的促进作用以及黏性力对空泡生长的抑制作用基本可以忽略。

在空泡生长第II阶段,作用在气液界面上的表面张力逐渐从10 kN×m-2左右下降至6 kN×m-2左右;作用在气液界面上的惯性力在1~16 kN×m-2波动;作用在气液界面上的黏性力在3~8 kN×m-2变化。因此,空泡生长的第II阶段受到表面张力、惯性力及黏性力三者的综合控制作用,空泡的生长速率是促进空泡生长的惯性力和抑制空泡生长的表面张力及黏性力三者相互竞争、共同作用的结果。

在空泡生长的第III阶段,作用在气液界面上的表面张力减小到6 kN×m-2以下,黏性力不超过19 kN×m-2,而惯性力则高居56~330 kN×m-2。因此,空泡生长的第III阶段主要受惯性力的控制作用,空泡的生长速率由于惯性力的迅速增加而急剧增大;而抑制空泡生长的表面张力及黏性力的作用则基本可以忽略。

4 液滴内气泡生长过程的影响因素分析通过上述分析可知,控制单液滴内气泡生长过程的作用力主要有表面张力、黏性力和惯性力。从式(9)中不难发现,影响这三种作用力的物性参数主要是:表面张力系数σ、液体黏度μ1以及液体密度ρ1。基于此,本节将就表面张力系数、液体黏度及液体密度对液滴内气泡生长的影响进行分析。

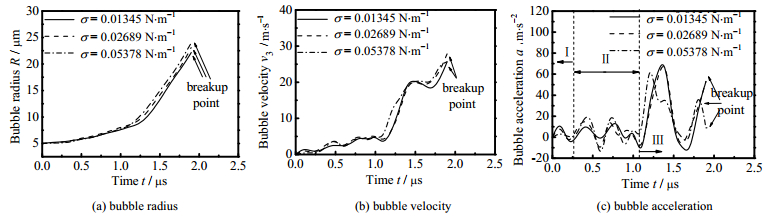

图 7给出的是不同表面张力系数时,单液滴内气泡半径、气泡生长速度及气泡生长加速度随时间的变化。表面张力系数可以反映表面张力大小。从图 7(a)和(b)中可以看到,在图示的表面张力系数变化范围内,不同表面张力系数时,液滴内气泡半径及气泡生长速度随时间的变化基本一致,且气泡破碎时刻也基本相同;说明表面张力的变化对液滴内气泡生长过程的影响不十分明显。

|

图 7 不同表面张力系数时气泡的生长特性 Fig.7 Growth characteristics of bubbles under different surface tension coefficients |

从图 7(c)中可以发现,表面张力系数的变化对气泡生长加速度具有一定的影响,特别是对气泡生长初始阶段的影响尤为明显。在气泡生长的第I阶段,气泡生长加速度随表面张力系数的增大而减小;表面张力系数的增大抑制了气泡的初始生长加速度。表面张力系数的变化对气泡生长第II阶段的气泡生长加速度的影响也较为明显,但对气泡生长第III阶段的气泡生长加速度的影响则相对较小。

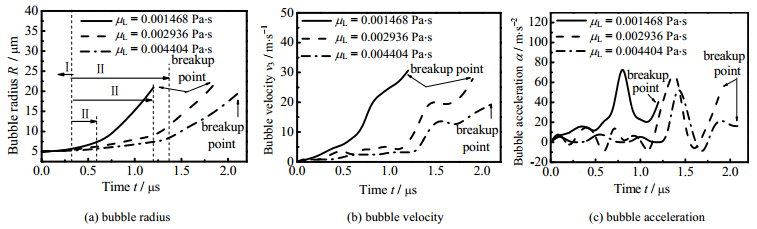

图 8给出的是不同液滴黏度时,单液滴内气泡半径、气泡生长速度及加速度随时间的变化。

|

图 8 不同液滴黏度时气泡的生长特性 Fig.8 Growth characteristics of bubbles under different droplet viscosities |

从图 8中可以看到,在图示的液滴黏度变化范围内,不同液滴黏度时,液滴内气泡半径、气泡生长速度、气泡生长加速度随时间的变化以及气泡破碎时刻均有明显不同。随着液滴黏度的增加,气泡破碎时刻延迟;说明液滴黏度的提高抑制了气泡的生长和破碎。

从图 8可以发现,在气泡生长第I阶段,液滴黏度的变化对气泡半径变化的影响不明显;只有在气泡生长第II阶段时,液滴黏度的变化对气泡生长的影响才开始变得显著,液滴黏度的增加会显著延长气泡生长的第II阶段,并直接导致气泡破碎时刻的延迟;在气泡生长第III阶段,液滴黏度的变化对气泡生长的影响再次减弱。说明液滴黏度对气泡生长的抑制作用主要体现在气泡生长的第II阶段,而对气泡生长的第I及第III阶段的作用则相对较小。

图 9给出的是不同液滴密度时,单液滴内气泡半径、气泡生长速度及加速度随时间的变化。

|

图 9 不同液滴密度时气泡的生长特性 Fig.9 Growth characteristics of bubbles under different droplet densities |

从图 9中可以看到,在图示的液滴密度变化范围内,液滴密度的变化对气泡半径、气泡生长速度、气泡生长加速度以及气泡破碎时刻的影响亦非常显著。在气泡生长第Ⅰ阶段,液滴密度的变化对气泡生长速度的影响不很明显;但从气泡生长第Ⅱ阶段开始直至气泡破碎,液滴密度的变化一直对气泡生长具有较大的影响。

5 结论基于VOF方法对燃油液滴内空化气泡的生长过程进行了数值模拟,结合Rayleigh-Plesset方程对液滴内空化气泡生长的控制机理及影响因素进行了研究。

(1) 单液滴内空化气泡的生长过程可以按照控制机理划分为表面张力控制阶段、综合竞争阶段和惯性力控制阶段等三个不同阶段。

(2) 不同表面张力系数时,气泡半径及气泡生长速度随时间的变化以及气泡破碎时刻均基本相同,表面张力的变化对气泡生长的影响不十分明显;表面张力系数的变化对气泡生长初始阶段的气泡生长加速度的影响比较明显。

(3) 不同液滴黏度时,气泡半径、气泡生长速度、气泡生长加速度随时间的变化以及气泡破碎时刻均有明显不同,液滴黏度的提高抑制了气泡的生长和破碎;液滴黏度的变化对气泡半径变化的影响主要体现在气泡生长的第II阶段。

(4) 液滴密度的变化对气泡半径、气泡生长速度、气泡生长加速度以及气泡破碎时刻的影响亦非常显著;液滴密度的变化对气泡生长速度的影响主要体现在气泡生长的第II和第III阶段。

符号说明:

a --气泡加速度,m×s-2

V --速度矢量,m×s-1

k --两相界面处的曲率

V* --无量纲速度

n --垂直于相界面的体积分数的梯度矢量

α --相体积分数

p --压强,Pa

μ --动力黏度,Pa×s

R --气泡半径,mm

ρ --密度,kg×m-3

t --时间,ms

σ --表面张力系数,N×m-1

t* --无量纲时间

| [1] | Sarre C K, Kong S C, Reitz R D.Modeling the effects of injector nozzle geometry on diesel sprays[C].SAE Paper, 1999-01-0912. |

| [2] | Yuan W, Schnerr G H . Numerical simulation of two-phase flow in injection nozzles:interaction of cavitation and external jet formation[J]. Journal of Fluids Engineering , 2003, 125 (6) : 963-969. DOI:10.1115/1.1625687. |

| [3] | Payri R, Garcia J M, Salvador F J , et al. Using spray momentum flux measurements to understand the influence of diesel nozzle geometry on spray characteristics[J]. Fuel , 2005, 84 (5) : 551-561. DOI:10.1016/j.fuel.2004.10.009. |

| [4] | LÜ Ming(吕明), NING Zhi(宁智), YAN Kai(阎凯) , et al. Comparative study on temporal and spatial mode stability of liquid jet under supercavitation(超空化条件下液体射流时间模式与空间模式稳定性的对比研究)[J]. Journal of Chemical Engineering of Chinese Universities(高校化学工程学报) , 2015, 29 (2) : 298-304. |

| [5] | Sou A, Hosokawa S, Tomiyama A . Effects of cavitation in a nozzle on liquid jet atomization[J]. International Journal of Heat and Mass Transfer , 2007, 50 (17-18) : 3575-3582. DOI:10.1016/j.ijheatmasstransfer.2006.12.033. |

| [6] | Suh H K, Lee C S . Effect of cavitation in nozzle orifice on the diesel fuel atomization characteristics[J]. International Journal of Heat and Fluid Flow , 2008, 29 (4) : 1001-1009. DOI:10.1016/j.ijheatfluidflow.2008.03.014. |

| [7] | BAI Zhen-xiao(白振霄), NING Zhi(宁智), SUN Chun-hua(孙春华) , et al. Analysis on the forces of ellipsoidal particle in turbulent flow channel(湍流通道中椭球形微粒的受力分析)[J]. Journal of Mechanical Engineering(机械工程学报) , 2015, 51 (6) : 181-188. DOI:10.3901/JME.2015.06.181. |

| [8] | Desantes J M, Payri R, Salvador F J , et al. Influence of cavitation phenomenon on primary break-up and spray behavior at stationary conditions[J]. Fuel , 2010, 89 (10) : 3033-3041. DOI:10.1016/j.fuel.2010.06.004. |

| [9] | Payri R, Salvador F J, Gimeno J , et al. Study of cavitation phenomena based on a technique for visualizing bubbles in a liquid pressurized chamber[J]. International Journal of Heat and Fluid Flow , 2009, 30 (4) : 768-777. DOI:10.1016/j.ijheatfluidflow.2009.03.011. |

| [10] | Rayleigh L . On the pressure developed in a liquid during the collapse of a spherical cavity[J]. Philosophical Magazine , 1917, 34 : 94-98. DOI:10.1080/14786440808635681. |

| [11] | Plesset M S, Calif P . The dynamics of cavitation bubbles[J]. ASME Journal of Applied Mechanics , 1949, 16 (3) : 228-231. |

| [12] | Middleton J C, Pierce F, Lynch P M . Computation of flow fields and complex reaction yield in turbulent stirred reactors, and comparison with experimental data[J]. Transactions of the Institution of Chemical Engineers , 1986, 64 (1) : 18-22. |

| [13] | Plesset M S, Prosperetti A . Bubble dynamics and cavitation[J]. Annual Review of Fluid Mechanics , 1977, 9 : 145-185. DOI:10.1146/annurev.fl.09.010177.001045. |

| [14] | ZHANG Ling-xin(张凌新), YIN Qin(尹琴), SHAO Xue-ming(邵雪明) . Theoretical and numerical studies on the bubble collapse in water(水中气泡溃灭的理论与数值研究)[J]. Journal of Hydrodynamics(水动力学研究与进展) , 2012, 27 (1) : 68-73. |

| [15] | ZHANG Ling-xin(张凌新), WEN Zhong-qing(闻仲卿), SHAO Xue-ming(邵雪明) . Investigation of bubble-bubble interaction effect during the collapse of multi-bubble system(多泡相互作用对气泡溃灭的影响)[J]. Chinese Journal of Theoretical and Applied Mechanics(力学学报) , 2013, 45 (6) : 861-867. |

| [16] | Zeng Y.Modeling of multicomponent fuel vaporization in internal combustion engines[D].Urbana:University of Illinois at Urbana-Champaign, 2000. |

| [17] | Lü M, Ning Z, Yan K , et al. The breakup of cavitation bubbles within the diesel droplet[J]. Chinese Journal of Mechanical Engineering , 2014, 27 (1) : 198-204. DOI:10.3901/CJME.2014.01.198. |

| [18] | LIU Hong(刘红), XIE Mao-zhao(解茂昭), LIU Hong-sheng(刘宏升) , et al. Modeling of single droplet impingement onto cell wall inside porous medium(单液滴在多孔介质内碰壁过程的数值模拟)[J]. Journal of Combustion Science and Technology(燃烧科学与技术) , 2011, 17 (4) : 287-294. |

| [19] | Mulemane A, Subramaniyam S, Lu P H, et al.Comparing cavitation in diesel injectors based on different modeling approaches[C].SAE Paper, 2004-01-0027. |

| [20] | Jia M, Hou D, Li J, et al.A micro-variable circular orifice fuel injector for HCCI-conventional engine combustion-Part Ⅰ numerical simulation of cavitation[C].SAE Paper, 2007-01-0249. |

| [21] | Wang X, Su W H . A numerical study of cavitating flows in high-pressure diesel injection nozzle holes using a two-fluid model[J]. Chinese Science Bulletin , 2009, 54 (10) : 1655-1662. |