2. 热能系统节能技术与装备教育部工程研究中心,河南 郑州 450001

2. Research Center on the Technology and Equipments for Energy Saving in Thermal Energy System, Ministry of Education, Zhengzhou 450001, China

环路热管是一种利用工质在毛细芯内蒸发而在冷凝器内冷凝,通过相变传递热量的高效传热装置。相对于其他类型热管,如振荡热管[1]、重力热管[2]等,具有传热能力强、可反重力、传热热阻低、传输距离长、等温性好等优点[3-5]。将平板蒸发器用于环路热管系统,并作为太阳能集热器应用于太阳能热水器中,能使太阳能热水器系统降低对安装位置的要求,集热器可直接悬挂于室外墙壁,冷凝器可安装在室内需要热水的地方,达到节能与美观统一的目的。

但是,对于环路热管系统,当受热面的热流密度较低时,比如太阳能辐射热,会出现蒸发器内只有少量的工质气化,致使系统无法启动运行。那么,是否可以在环路热管系统中引入微型辅助泵,在热流密度较低时,依靠泵动力使系统工质循环,实现热量传递,从而克服以上缺点,使环路热管系统适用于较低热流密度环境呢?

国内外一些学者对在环路热管系统中引入微型泵进行过相应研究。Schweizer等[6]提出了一种由微泵驱动两相回路的概念,过量的液体工质在泵的压力下通过毛细芯进入蒸汽管路,工质在气体管路中呈两相态,蒸发器不再出现烧干的现象,系统具有高于11 W·(cm2·K)-1的传热系数且运行稳定。Zhang等[7]进行了一个泵驱动回路热管的实验,运用此系统进行数据中心冷却,结果表明在泵的驱动下系统的传热量和传热效率会随着流量的增大先增大后减小。He等[8]研制了一种由热泵辅助的太阳能立面环路热管系统,将环路热管系统运用于太阳能利用,热泵安装在系统一次和二次水箱之间,以便于水箱吸收工质传输热量,结果表明,通过热泵的加入,整个环路热管系统热效率得到了明显提高。Park等[9]实验测试了泵辅助毛细驱动两相回路,分析了系统流动速度、压力和热沉温度对系统性能的影响,验证了在系统回路中增加微型泵可以提高热负荷和传热能力。综合以上文献,目前较多研究均在热流密度较高情况下进行,在热流密度较低的情况下(如太阳能辐射热)的研究较少。

本文将微型泵安置于环路热管系统中的液体管路内,且在较低热流密度范围内进行实验研究,重点研究泵辅助和无泵辅助板式蒸发器环路热管系统的启动特性及不同热流密度下系统内工质的流动与传热,研究不同泵功率对泵辅助板式蒸发器环路热管系统性能的影响,为泵辅助板式蒸发器环路热管用于分离型太阳能热水器提供参考。

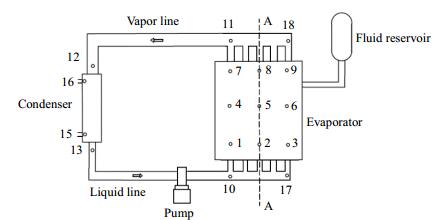

2 泵辅助环路热管工作原理及实验装置 2.1 泵辅助环路热管的工作原理环路热管系统主要由四部分组成,分别是蒸发器、冷凝器、蒸汽管路和液体管路。工质在蒸发器内受热气化,气态工质沿蒸汽管路通向冷凝器并在冷凝器内释放热量变为液态工质,液体工质在毛细力作用下沿液体管路进入蒸发器内完成循环。泵辅助板式蒸发器环路热管系统如图 1所示,在系统的液体管路中引入微型泵,此时驱动系统循环作用力由泵与毛细芯共同完成。

|

图 1 泵辅助环路热管系统及测温点分布 Fig.1 Schematic diagram of the pump-assisted loop-heat pipe system with distribution of temperature measurement points |

为使系统正常循环,泵与毛细芯需提供的动力Δp1应大于工质在回路中的总流动压降Δptotal,即满足如下关系:

| $ \Delta {p_1} \ge \Delta {p_{{\rm{total}}}} = \Delta {p_{{\rm{groove}}}} + \Delta {p_{{\rm{vl}}}} + \Delta {p_{{\rm{cond}}}} + \Delta {p_{{\rm{ll}}}} + \Delta {p_{\rm{w}}} + \Delta {p_{\rm{g}}} $ | (1) |

而泵与毛细芯提供的动力

| $ \Delta {p_1} = \Delta {p_{{\rm{pump}}}} + \Delta {p_{\rm{c}}} $ | (2) |

其中Δppump为泵所提供的压差,而毛细芯最大毛细压可以由Young-Laplace方程[10]求得:

| $ \Delta {p_{\rm{c}}}{\rm{ = }}\frac{{2\sigma }}{{{r_{{\rm{eff}}}}}} $ | (3) |

其中σ为液体工质表面的张力系数,reff为毛细芯多孔结构的平均有效半径。

2.2 泵辅助板式蒸发器环路热管系统实验装置如表 1所示,选用乙醇作为工质,乙醇与不锈钢以及铜都有良好的兼容性,且乙醇的沸点较低,利于低热流密度下汽化。蒸发器使用多孔泡沫铜作为毛细芯,此泡沫铜的孔径度为130 PPI (Pixel perinch),泡沫铜由于其导热能力强、孔隙度高,是毛细芯的理想材料。本实验系统充灌率取为55%[11],且充灌前先对系统抽真空以减少不凝性气体对实验的影响[12],利用电加热板加热,加热功率可调,蒸发器出口压力由压力传感器测得。

|

|

表 1 泵辅助环路热管系统的组件及参数 Table 1 Components and parameters of the pump-assisted loop-heat-pipe system |

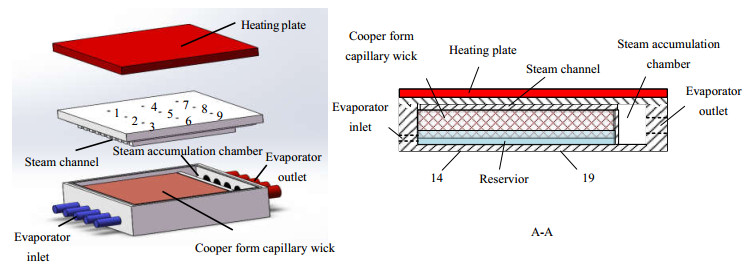

系统的测温点分布如图 1和2所示,T1~T9是蒸发器上盖板与加热板接触面的9个测温点。用Tave代表蒸发器上盖板平均温度,蒸发器入口温度Tevap-in,用T10与T17的平均值代表,蒸发器出口温度Tevap-out,用T11与T18的平均值代表。T12和T13分别代表冷凝器进出口温度Tcond-in、Tcond-out,T15和T16分别代表冷凝器冷却水进出口温度Twater-in和Twater-out。蒸发器下底板温度Tevap-base,用T14和T19的平均值代表。

|

图 2 蒸发器结构及测温点布置 Fig.2 Schematic diagram of the evaporator structure and distribution of temperature measurement points |

热流密度q是指热源在蒸发器受热面单位面积上传输热量的多少。

| $ q = {Q_{{\rm{app}}}}/A $ | (4) |

其中Qapp为加热板输入蒸发器的热载荷,A为蒸发器加热板受热面面积。

定义系统泵功率强度为:

| $ K{\rm{ = }}{Q_{{\rm{pump}}}}/A $ | (5) |

K表示系统所提供的基于蒸发器受热面积的泵功率,即单位蒸发器受热面积提供泵功率的大小,其中Qpump代表系统辅助泵功率。

系统热效率定义如下:

| $ \eta {\rm{ = }}{Q_1}/{Q_{{\rm{total}}}} $ | (6) |

其中

| $ {Q_1}{\rm{ = }}{C_{{\rm{water}}}}m\Delta t$ | (7) |

Q1代表冷却水单位时间内带走的热量,Cwater代表冷却水的比热容,m代表冷却水单位时间内的质量流量,Δt代表冷凝器中冷却水进出口的温差。

对于无泵辅助环路热管系统

| $ {Q_{{\rm{total}}}}{\rm{ = }}{Q_{{\rm{app}}}} $ | (8) |

代表单位时间内热源输入到蒸发器的热量。

对于泵辅助环路热管系统

| $ {Q_{\rm{total}}}{\rm{ = }}{Q_{{\rm{app}}}} + {Q_{{\rm{pump}}}} $ | (9) |

代表单位时间内热源输入到蒸发器热量与泵耗功的总和。

在实验测量中,由于测量仪器及观察等方面的原因造成实验数据存在误差,这种误差有系统误差及随机误差两部分组成,其中系统误差Sx由测量仪器决定。实验所用测温元件全部为经过标定后的K型热电偶,误差为±0.5℃,而随机误差σx是经过多次测量的数据计算而来的标准差,即

| $ {\sigma _{\rm{x}}}{\rm{ = }}\sqrt {\frac{1}{9}{{\sum\limits_{i{\rm{ = }}1}^{10} {\left( {{x_i} - \overline x } \right)} }^2}} $ | (10) |

总误差为

| $ m = \sqrt {{S_{\rm{x}}}^2 + {\sigma _{\rm{x}}}^2} $ | (11) |

对热效率进行误差传播分析,得到热效率的误差在5.2%以内。

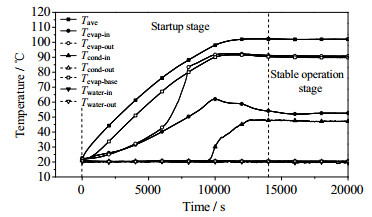

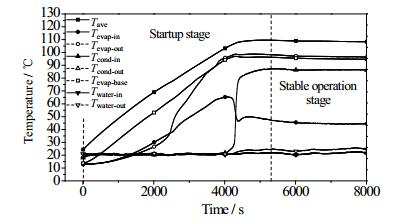

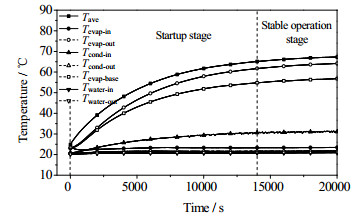

3.1 泵辅助与无泵辅助环路热管系统启动特性对比图 3和4分别为无泵环路热管系统在热流密度为0.25及1.25 W·cm-2时的启动特性图。由图可见,当开启加热电源时,热量由加热板传递到蒸发器上盖板,蒸发器入口温度Tevap-in、蒸发器出口温度Tevap-out及蒸发器下底板温度Tevap-base都随之升高。当蒸发器内毛细芯随着加热板温度升高而升致某一温度时,毛细芯内部所吸入的液体工质受热蒸发变为气态工质,产生的气态工质在蒸发器出口的蒸汽联管汇集,再通过蒸汽管路进入冷凝器,所以冷凝器的入口温度Tcond-in在启动一段时间后骤然升高。气态工质在冷凝器内释放热量后冷凝为液态工质,再由毛细芯将液体工质抽吸到蒸发器内,蒸发器入口温度由于冷凝液的回流而降低。由图 3可见,当热流密度较低时蒸发器内气化工质量较少,只有少量气态工质通过冷凝器入口在冷凝器进行换热,因此冷凝器入口温度上升较慢且值较低。由于通过蒸发器入口的冷凝液量也较少,蒸发器入口温度下降也较小。由图 4可见,当热流密度相对较高时,此时系统内进行换热的气态工质量较大,冷凝液也较多,所以冷凝器入口温度上升及蒸发器入口温度的下降都较为明显。随着循环进行,系统各部分温度都趋于稳定,进入稳定运行状态。在0.25 W·cm-2热流密度下蒸发器上盖板温度稳定在102.1℃左右,热流密度为1.25 W·cm-2时蒸发器上盖板温度稳定在108.4℃左右,此时系统的换热均依靠工质的相变进行。但是冷凝器入口温度差别较大,在0.25 W·cm-2热流密度下只有47.1℃左右,而在1.25 W·cm-2热流密度下约86.3℃。

|

图 3 无泵环路热管系统在热流密度 为 0.25 W·cm-2 时启动过程图 Fig.3 Starting profiles of the non-pump loop-heat-pipe system at 0.25 W·cm-2 heat flux |

|

图 4 无泵环路热管系统在热流密度为 1.25 W·cm-2 时启动过程图 Fig.4 Starting profiles of the non-pump loop-heat-pipe system at 1.25 W·cm-2 heat flux |

图 5为泵辅助环路热管系统(泵功率强度为0.002 W·cm-2)在0.25 W·cm-2热流密度时启动过程图。由图 5可见,当加热电源与泵同时开启时,蒸发器上盖板温度由于加热板温度的升高而升高,蒸发器出口温度Tevap-out与蒸发器下底板温度Tevap-base随之升高。因为泵的作用,系统内液体工质在泵的驱动下由冷凝器出口被输送到蒸发器入口,所以蒸发器入口温度较低且保持恒定。系统达到稳定运行时蒸发器上盖板温度稳定在66.9℃左右。

|

图 5 泵辅助环路热管系统在热流密度为0.25 W·cm-2时启动过程图 Fig.5 Starting profiles of the pump-assisted loop-heat-pipe system at 0.25 W·cm-2 heat flux |

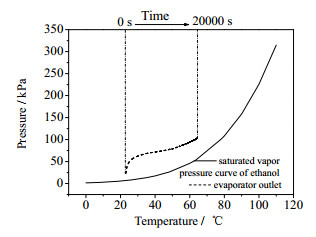

图 6为在此热流密度下系统蒸发器出口工质状态变化图。由图 6可见,在启动过程中蒸发器出口工质温度及压力随着时间的推移而升高,最后相同时间段内蒸发器出口温度及压力变化越来越小,这时系统趋于稳定运行状态。将其与乙醇饱和蒸气压曲线对比可知,整个过程中蒸发器出口压力及温度对应的点均在乙醇饱和蒸气压曲线的左侧,说明在系统压力下蒸发器出口温度均低于乙醇在此压力下的沸点,蒸发器出口工质状态为液态,系统从启动开始到达稳定运行始终以液态工质的显热进行换热。

|

图 6 0.25 W·cm-2热流密度下泵辅助环路热管系统启动过程蒸发器出口工质状态变化图 Fig.6 Working fluid status at the evaporator outlet of the pump-assisted system under 0.25 W·cm-2 heat flux |

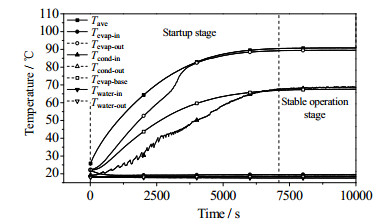

图 7、8为泵辅助环路热管系统(泵功率强度为0.002 W·cm-2)在热流密度相对较高的1.25 W·cm-2时启动过程图及蒸发器出口工质状态变化图。由图 7可见,1.25 W·cm-2热流密度下系统各测点温度变化趋势与热流密度为0.25 W·cm-2时较为相似,但在1.25 W·cm-2热流密度下系统整体温升更高,系统达到稳定运行时蒸发器上盖板温度稳定在90.8℃左右。由图 8可见,热流密度为1.25 W·cm-2时,将蒸发器出口工质温度及压力变化与乙醇的饱和蒸气压曲线进行对比可知,当启动时间小于3250 s时,系统压力所对应的蒸发器出口温度小于乙醇在此压力下的沸点,所以在这个时间段内蒸发器出口工质是液态,系统进行的是显热换热。当启动时间大于3250 s时,系统压力所对应的蒸发器出口温度大于乙醇在此压力下的沸点,这时工质的状态是气态,系统的换热方式变为气态工质的相变换热。最后系统蒸发器出口温度及压力基本稳定在一个值,此时系统处于稳定运行状态。

|

图 7 泵辅助环路热管系统在热流密度为1.25 W·cm-2时启动过程图 Fig.7 Starting profiles of the pump-assisted loop-heat-pipe system at 1.25 W·cm-2 heat flux |

|

图 8 1.25 W·cm-2热流密度下泵辅助环路热管系统启动过程蒸发器出口工质状态变化图 Fig.8 Working fluid status at the evaporator outlet of the pump-assisted system under 1.25 W·cm-2 heat flux |

可见泵辅助系统热源一经启动,就进行着热量传递,当热流密度为较低的0.25 W·cm-2时,系统从启动开始达到稳定运行状态均是由液态工质进行显热换热的。而当热流密度为相对较高的1.25 W·cm-2时,系统从启动开始换热方式由显热换热发展到相变换热,系统达到稳定运行时是靠工质相变换热的。而无泵辅助系统无论系统热流密度是在较低的0.25 W·cm-2还是在较高的1.25 W·cm-2均需蒸发器温度达到工质气化温度时才开始进行传热,系统传热方式仅靠工质的相变换热。此外泵辅助系统蒸发器入口温度几乎不受热源温度的影响,在同一热流密度下,系统稳定运行时,蒸发器的整体温度低于无泵辅助系统。

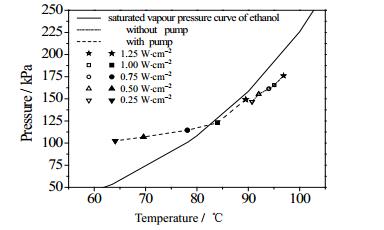

3.2 不同热流密度下泵辅助与无泵辅助环路热管系统稳定运行时热效率比较在0.25、0.5、0.75、1和1.25 W·cm-2依次增大的五个热流密度下分别对泵辅助(泵功率强度为0.002 W·cm-2)及无泵辅助系统进行实验,并将五个热流密度下两系统稳定运行时的蒸发器出口温度和压力与乙醇饱和蒸气压线进行比较,如图 9所示。由图 9可见,对于无泵辅助系统,在0.25~1.25 W·cm-2的热流密度,蒸发器出口是气态工质,系统稳定运行时依靠工质的相变进行换热。而对于泵辅助系统,在热流密度小于1 W·cm-2时,系统蒸发器出口温度小于此时压力下乙醇的沸点,所以蒸发器出口工质为液体,系统稳定运行时以工质的显热进行换热,当热流密度大于1 W·cm-2时,蒸发器出口是气态工质,系统稳定运行时是以工质的相变进行换热。

|

图 9 不同热流密度下泵辅助与无泵辅助系统蒸发器出口工质状态变化图 Fig.9 Working fluid status at the evaporator outlet of the systems with/without pump under different heat fluxes |

|

图 10 不同热流密度下泵辅助系统与无泵辅助系统热效率图 Fig.10 Thermal efficiency diagrams of the systems with/without pump under different heat fluxes |

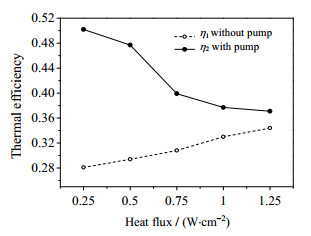

图 10为不同热流密度下泵辅助系统(泵功率强度为0.002 W·cm-2)与无泵辅助系统的热效率图。由图 10可见,无泵辅助环路热管系统热效率随着热流密度的升高而升高。由图 9可知,这是因为无泵辅助系统在此热流密度范围内均是由气态工质相变换热的,而当系统热流密度较低时,无泵辅助系统蒸发器吸收热量较少,温度较低,因此内部乙醇工质气化量及传递至冷凝器的热量都较少,系统的热效率偏低。然而随着系统热流密度的增加,使无泵辅助环路热管的换热能力得到充分的发挥,因此系统的热效率升高。泵辅助环路热管系统热效率随着热源功率的升高而逐渐减小,这是因为在热流密度较低时,由于泵的存在,系统即使在较低的热流密度下系统内部液态工质也以恒定的流速进行流动并进行热量交换。此时,当系统达到稳定运行时,由于蒸发器温度低,热损失较小,所以热效率较高。而随着热流密度的增大,系统的热量损失也会相应地增大,所以系统的热效率会相应降低,但总的热效率要高于无泵系统。

当系统的热流密度为1到1.25 W·cm-2时,由于热流密度较高,无泵辅助系统蒸发器内部能够快速产生大量气态工质进行传热,系统能够产生足够的毛细力驱动循环,此时泵的存在对系统影响较小。因此在较高热流密度时,虽然泵辅助系统的热效率高于无泵系统的热效率,但是其差值随着热流密度的升高越来越小。当热流密度为0.25 W·cm-2时,泵辅助环路热管热效率较无泵辅助环路热管热效率高22.1%,而当热流密度为1.25 W·cm-2时,泵辅助系统仅比无泵辅助系统仅高2.7%。说明当热流密度较小时,泵辅助系统更具优越性,这更适合于热流密度较低的太阳能系统。

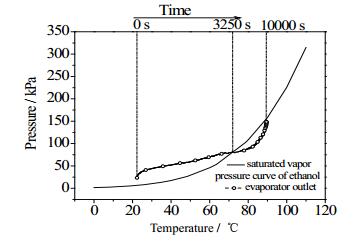

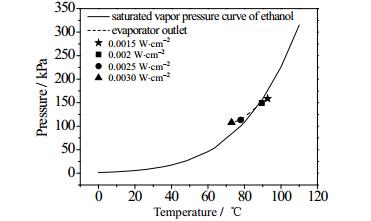

3.3 热流密度一定时泵功率强度对系统稳定运行状态的影响图 11为在1.25 W·cm-2热流密度下,不同泵功率强度时,系统稳定运行时蒸发器出口温度和压力与工质乙醇的饱和蒸气压线的对比图。由图 11可见,当泵功率强度为0.0015、0.002 W·cm-2时,图中对应的平衡点在乙醇饱和蒸气压线的右侧,说明系统蒸发器出口工质的状态为气态,在冷凝器内进行的为相变换热;而当泵功率强度为0.0025、0.003 W·cm-2时,图中对应平衡点在乙醇饱和蒸汽压线的左侧,系统蒸发器出口工质的状态为液态,在冷凝器内进行的为显热换热。说明在一定热流密度下,泵功率大到一定程度,工质来不及蒸发即被泵输送到了冷凝器。

|

图 11 1.25 W·cm-2热流密度下不同泵功率强度时系统蒸发器出口工质状态图 Fig.11 Working fluid status at the evaporator outlet under different pump power intensities at 1.25 W·cm-2 heat flux |

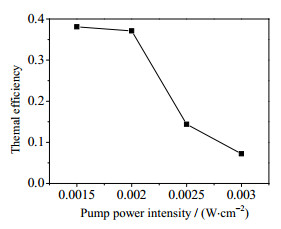

图 12为1.25 W·cm-2热流密度不同泵功率强度时泵辅助环路热管系统热效率变化情况。由图 12可见,系统热效率随着泵功率的增加而减小,泵功率强度为0.0015、0.002 W·cm-2时的系统热效率明显高于泵功率强度为0.0025、0.003 W·cm-2时的热效率。且当泵功率强度由0.0015变为0.002 W·cm-2时,系统热效率降幅较小;而当泵功率由0.002变为0.0025 W·cm-2时,系统热效率的降幅较大,降低了22.7%;当泵功率强度由0.0025变为0.003 W·cm-2时,热效率降幅介于二者之间。由图 11可见,当系统泵功率强度由0.002变为0.0025 W·cm-2时,系统稳定运行时换热方式由相变换热转变为显热换热,由于相变换热效率明显高于显热换热效率,因此系统泵功率强度为0.0015、0.002 W·cm-2时的热效率远大于泵功率为0.0025、0.003 W·cm-2时的热效率,即在1.25 W·cm-2热流密度下,本实验系统的适用泵功率强度不应超过0.002 W·cm-2,也说明系统热流密度与泵功率存在最优匹配。

|

图 12 1.25 W·cm-2热流密度下不同泵功率强度时系统热效率变化图 Fig.12 Thermal efficiency diagram under different pump power intensities at 1.25 W·cm-2 heat flux |

实验研究泵辅助和无泵辅助板式蒸发器环路热管系统的启动特性及不同热流密度下工质的流动传热和热效率,及泵功率强度对泵辅助板式蒸发器环路热管系统的影响。主要结论如下:

(1) 无泵辅助系统需蒸发器内产生气态工质后才开始运行并进行换热,冷凝器内的工质是相变换热,而泵辅助环路热管系统一经启动就开始运行并进行热量交换,冷凝器内的换热方式逐渐由显热换热转变到相变换热。

(2) 在实验条件下,无泵辅助系统热效率随蒸发器热流密度的升高而升高,而泵辅助系统随蒸发器热流密度的升高而降低,泵辅助系统整体热效率高于无泵系统。当热流密度为0.25 W·cm-2时,泵辅助环路热管热效率较无泵辅助环路热管热效率高22.1%,而当热流密度为1.25 W·cm-2时,泵辅助系统仅比无泵辅助系统高2.7%。说明当热流密度较小时,泵辅助系统更具优越性。

(3) 对于泵辅助环路热管系统,系统热效率随着泵功率的增加而减小,在1.25 W·cm-2热流密度下,适用的泵功率强度不应超过0.002 W·cm-2,表明系统热流密度与泵功率存在最优匹配。

|

|

| [1] | QU Jian(屈健), WU Hui-ying(吴慧英). Experimental investigation on the heat transfer performance of a pulsating heat pipe charged with water/FC-72 nanoemulsion fluids(水/FC-72纳米乳液振荡热管传热特性研究)[J]. Journal of Chemical Engineering of Chinese Universities(高校化学工程学报), 2012, 26(2): 210-215. DOI:10.3969/j.issn.1003-9015.2012.02.005. |

| [2] | YUAN Da-zhong(袁达忠), MA Xue-hu(马学虎), FANG Zheng(房正). Fluid flow and heat transfer characteristics of a two-phase closed thermosyphon(两相闭式热虹吸管的流动与传热特性)[J]. Journal of Chemical Engineering of Chinese Universities(高校化学工程学报), 2008, 22(4): 557-562. DOI:10.3321/j.issn:1003-9015.2008.04.003. |

| [3] | Maydanik Y F, Vershinin S V, Pastukhov V G, et al. Loop heat pipes for cooling systems of servers[J]. IEEE Transactions on Components and Packaging Technologies, 2010, 33(2): 416-423. DOI:10.1109/TCAPT.2009.2035514. |

| [4] | Singh R, Nguyen T, Mochizuki M. Capillary evaporator development and qualification for loop heat pipes[J]. Applied Thermal Engineering, 2014, 63(1): 406-418. DOI:10.1016/j.applthermaleng.2013.10.059. |

| [5] | WANG Ye(王野), JI Xian-bing(纪献兵), ZHENG Xiao-huan(郑晓欢), et al. Capillary pumping characteristics of sintered porous wicks for loop heat pipes(环路热管烧结毛细芯的抽吸特性)[J]. Journal of Chemical Engineering of Chinese Universities(高校化学工程学报), 2016, 30(3): 560-565. DOI:10.3969/j.issn.1003-9015.2016.03.009. |

| [6] | Schweizer N, Stephan P, Schlitt R. A concept for a miniature mechanically pumped two-phase cooling loop[J].[2018-06-29]. https://doi.org/10.4271/2008-01-1953. |

| [7] | Zhang S, Ma G, Zhou F. Experimental study on a pump driven loop-heat pipe for data center cooling[J]. Journal of Energy Engineering, 2014, 1(14): 04014054. |

| [8] | He W, Hong X Q. Operational performance of a novel heat pump assisted solar facade loop-heat-pipe water heating system[J]. Applied Energy, 2015, 146(371): 371-382. |

| [9] | Park C, Vallury A, Zuo J. Performance evaluation of a pump-assisted, capillary two-phase cooling loop[J]. Journal of Thermal Science and Engineering Applications, 2009, 1(12): 022004. |

| [10] | LI Qiang(李强), ZHOU Hai-ying(周海迎), XUAN Yi-min(宣益民). Investigation on heat transfer characteristics of composite capillary evaporator(复合结构毛细蒸发器传热特性研究)[J]. Journal of Engineering Thermophysics(工程热物理学报), 2008, 29(1): 148-150. DOI:10.3321/j.issn:0253-231X.2008.01.046. |

| [11] | WEI Xin-li(魏新利), GUAN Zhong-jie(关中杰), ZHANG Wei-long(张伟龙). Investigation of starting and filling ratio characteristics of loop heat pipes with plate-type evaporator(平板蒸发器环路热管启动及充灌率特性研究)[J]. Journal of Thermal Science and Technology(热科学与技术), 2018, 17(3): 191-197. |

| [12] | HE Jiang(何江), LIN Gui-ping(林贵平), BO Li-zhan(柏立战). Adverse effect of non-condensable gas on the operating performance of loop heat pipe(不凝气体对环路热管工作性能的不利影响)[J]. Journal of Aerospace Power(宇航动力学报), 2014, 29(10): 2377-2384. |