2. 华南理工大学 材料科学与工程学院, 广东 广州 510640

2. College of Materials Science and Engineering, South China University of Technology, Guangzhou 510640, China

爆炸喷涂是制备高质量碳化钨耐磨涂层最有效的热喷涂技术,广泛应用于航空航天、汽车、冶金和机械等领域金属零部件的耐磨防护和修复[1~6]。目前文献报道的爆炸喷涂沉积碳化钨涂层主要以氧气和乙炔为混合燃气,该方法由于火焰温度过高或喷涂粒子受热不均匀容易引起碳化钨脱碳和氧化,部分碳化钨分解为碳化二钨甚至是金属钨,导致涂层的结合强度和组织致密度大大降低[7~10]。用钴、铬、镍等金属将碳化钨包覆起来制成的包覆碳化钨粉末,在一定程度上可降低碳化钨的氧化和分解,但更重要的是爆炸喷涂的燃气种类、燃烧气氛、压力和流量等[11]。考虑到乙炔分子中的碳与碳间是很容易断裂的π键(CH≡CH),燃烧速度快。而丙烷分子中只含稳定的σ键(CH3-CH2-CH3),化学活性和燃烧速度均不如乙炔,加入丙烷可调控火焰的温度和均匀性。因此,本文用国产DNB-3改进型爆炸喷涂设备,以氧气、乙炔和丙烷为混合燃气,研究了丙烷流量对涂层组成和力学性能的影响规律。

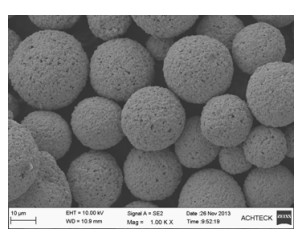

2 实验方法 2.1 涂层制备用国产DNB-3改进型爆炸喷涂设备,在直径8 mm、材质为35Ni4Cr2MoA螺栓上沉积碳化钨涂层。爆炸喷涂设备由爆炸系统、气路控制、送粉器和行走机构组成,其中炮管直径为20 mm。爆炸气体为氧气、乙炔和丙烷混合物,爆炸时用氮气输送粉末并作为防回火保护气体。用厦门金鹭特种合金有限公司的WC-10Co4Cr (质量分数)团聚烧结球形粉末, 粒度为15~38 μm,粉末的外观如图 1所示。喷涂前用丙酮将螺栓超声清洗10 min,然后用46#白刚玉喷砂进行表面粗化以提高涂层与基体的结合强度,爆炸喷涂沉积的涂层厚度约为250 μm。

|

图 1 WC-10Co4Cr粉末表面形貌 Fig.1 Morphology of WC-10Co4Cr powders |

涂层表面或截面用酚醛树脂热镶嵌、预磨和抛光,用Leica DM2700M正置金相显微镜在表面和截面分别拍10张200倍金相照片。根据灰度值计算孔隙的面积分数,取10次平均值作为涂层孔隙率。

用S-3700扫描电镜附带的能谱仪(EDS)测试涂层的成分,测试前用丙酮超声清洗试样表面。

用HV-1000显微维氏硬度计测试涂层表面和截面Vickers硬度。用酚醛树脂粉镶嵌后抛光成金相试样,测试载荷2.94 N,保压时间15 s,间距不小于压痕对角线长度3倍。不同位置测量10次,取其平均值。

涂层与基材间的结合强度为圆锥柱销试样,试样尺寸和试验方法按HB7751-2004。采用CMT-5105型拉力试验机进行测试,拉伸速度2 mm·min-1。每组试样数量5个,用E7胶粘接固化后测试,有效断裂数不少于3个,取其平均值。

用日本理学公司D/MAX-Ⅲ A型X射线衍射仪(CuKα)分析涂层物相组成,功率35 kV×30 mA,步长0.02 °,扫描速率10 °·min-1。

涂层断面用酚醛树脂镶嵌后预磨、抛光,然后用Leica DM2700M正置金相显微镜拍摄400倍金相照片,观察涂层断面形貌。

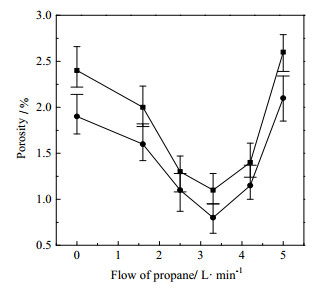

3 结果与分析 3.1 丙烷对涂层孔隙率的影响图 2为喷涂距离为200 mm、氧气流量25 L·min-1、乙炔流量为16.7 L·min-1时,不同丙烷流量制备涂层表面和截面孔隙率。

|

图 2 涂层孔隙率随丙烷流量的变化 Fig.2 Coating porosity profiles as a function of propane flow rate —■—surface —●— cross section |

可见,涂层的孔隙率随丙烷流量的增加先是逐渐降低,到达最小值后又缓慢增加。这是因为虽然氧气和乙炔混合气体爆燃充分时爆炸能量大,粉末高速飞行有利于球形粒子的扁平化和提高涂层致密性,但爆炸为氧化气氛,WC粒子受到氧化和热分解作用加剧,导致C的流失加剧;同时高温下少量熔融的粒子收缩不均匀也会增加涂层孔隙率。乙炔自由燃烧时氧化焰温度最高为3260℃,丙烷的燃烧氧化焰温度为2777℃。在氧气和乙炔混合燃气中加入丙烷,可有效降低爆炸温度[12];此外,乙炔分子中的碳与碳间是不饱和叁键,而丙烷分子中碳与碳单键是饱和单键,火焰分散、温度低且比较均匀。

因此,当丙烷流量为3.3 L·min-1时,燃烧产物中存在较多的CO,还原气氛在一定程度上可减轻WC的脱碳分解[13];此时爆炸产生的热能刚好使将粉末粒子塑化,并以较高的速度轰击到基材表面,形成涂层的孔隙率最低。当丙烷流量高于3.3 L·min-1时,由于丙烷完全燃烧耗氧量约为乙炔的2倍,乙炔、丙烷和氧气混合后燃烧不充分,爆炸能量、粒子速度以及粒子与基材碰撞时的动能都比较低[14]。在未熔颗粒边缘或喷涂斑点叠加处会残留一些微孔,导致涂层孔隙率较高。此外,图 2涂层的截面孔隙率低于表面。是因为高速撞击基材时,球形粒子扁平化使喷涂后片层平面尺寸远大于厚度方向,水平方向微孔表面积高于垂直方向[15]。

3.2 能谱分析表 1是喷涂距离为200 mm、氧气流量25 L·min-1、乙炔流量为16.7 L·min-1时,不同丙烷流量制备涂层的能谱分析。

| 表 1 不同丙烷流量制备涂层的能谱分析 Table 1 EDS analysis of coatings with different propane flow rates |

表 1中涂层各元素的质量分数用扫描电镜附带能谱测试估算得到。可以看出,涂层碳含量随着丙烷流量的增加而增大,作为粘接相的金属CoCr质量分数比较稳定且和粉末原材料的组成接近。这进一步证明,加入丙烷后,高温下熔融粘接相收缩不均匀对涂层孔隙率影响减小。另一方面,涂层孔隙率增加主要是因为WC粒子受到氧化和热分解作用加剧,导致C的流失加剧而导致。丙烷流量较大时,可有效降低喷涂过程中WC粒子的脱碳。这是因为氧气与乙炔混合气体自由燃烧,氧燃比为1.1~1.2时可形成中性火焰,火焰最高温度约为3100℃。丙烷形成中性火焰比乙炔多消耗0.5体积以上的氧气,火焰温度约为2520℃,而且火焰热量分布均匀[16]。因此,通过改变丙烷流量调控爆炸温度、喷涂气氛并保证粒子的飞行速度,在丙烷流量为3.3 L·min-1时涂层组织致密,又可减少WC粒子脱碳。

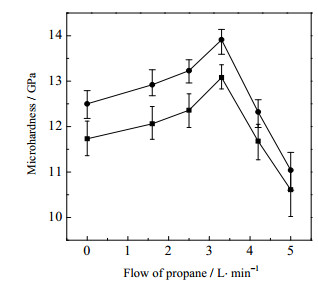

3.3 丙烷对涂层硬度和结合强度的影响图 3为喷涂距离为200 mm、氧气流量25 L·min-1、乙炔流量为16.7 L·min-1时,涂层显微硬度随丙烷流量的变化。涂层的显微硬度随丙烷的增大,先增加而后逐渐降低,丙烷流量为3.3 L·min-1时,截面硬度达到最大值13.08 GPa。主要是因为涂层的硬度和致密性密切相关,孔隙率较高时,显微硬度计的金刚石压头压在微孔的概率增大,测得的平均硬度偏低。此外,测得涂层表面的显微硬度略高于截面。这是由于爆炸喷涂为脉冲方式,涂层由直径约20 mm的斑点叠加而成,在叠加位置由于覆盖不完全产生缺陷的几率较高;而且单个粒子在水平方向上形成片层尺寸比约为50:1的薄饼[17],在缺陷边缘或附近的压痕容易出现塌陷,致使测量结果偏低。

|

图 3 不同丙烷流量制备涂层的显微硬度 Fig.3 Vickers microhardness of coatings prepared with different propane flow rates —■— cross section —●— surface |

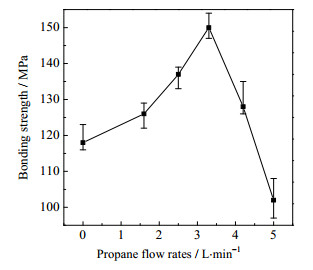

图 4是涂层与基体结合强度随丙烷流量的变化.增大丙烷流量,结合强度先逐渐增大然后降低。当丙烷流量为3.3 L·min-1时,爆炸喷涂制备的涂层的结合强度最高达到150 MPa。如前所述,在喷涂过程中,粒子速度、温度是决定涂层致密性的主要因素。氧气和乙炔混合气体在氧燃比为1.5时燃烧充分时爆炸能量大,粉末高速飞行有利于球形粒子的扁平化和提高涂层致密性,但爆炸为氧化气氛,WC粒子受到氧化和热分解作用加剧,导致C的流失导致涂层孔隙率增加;丙烷流量过大又会导致混合气体爆炸时燃烧不充分,颗粒撞击试样时的温度和动能都相对较低,片型化程度不完善导致涂层与基体的结合强度下降。

|

图 4 不同丙烷流量制备涂层的结合强度 Fig.4 Bonding strength of coatings prepared with different propane flow rates |

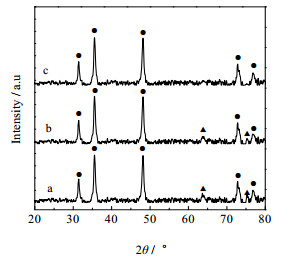

图 5为喷涂距离为200 mm、氧气流量25 L·min-1、乙炔流量为16.7 L·min-1时,不同丙烷流量制备涂层的XRD图谱。

|

图 5 不同丙烷流量制备涂层的XRD图谱 Fig.5 XRD patterns of coatings prepared with different propane flow rates a. 0 L· min-1 b. 3.3 L· min-1 c. 5.0 L· min-1 ● WC ▲ W2C |

图 5的XRD衍射峰较宽,是因为WC-10Co4Cr粉末是由大量亚微米级的颗粒团聚烧结形成(见图 1)。用氧气和乙炔混合燃气时,爆炸喷涂得到的涂层主要由WC(PDF#05-0728)组成,同时也检测到少量W2C相(PDF#02-1134)。而用氧气、乙炔和丙烷混合燃气时,涂层中W2C特征峰强度减弱,表明涂层的脱碳程度较低。当提高丙烷流量为5.0 L·min-1时,涂层中W2C相基本消失,这与不同丙烷流量制备涂层的能谱分析结果一致,进一步证明加入丙烷可以有效降低爆炸喷涂过程中WC粒子的脱碳,获得综合性能优异的WC硬质合金耐磨涂层材料。

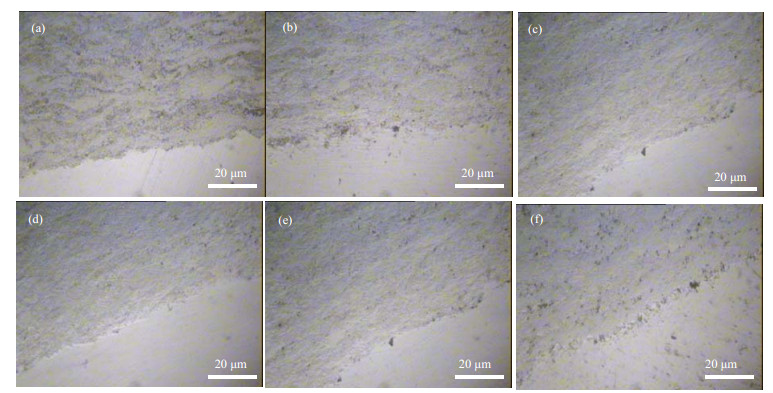

图 6为不同丙烷流量制备涂层的断面400倍金相照片。WC-10Co4Cr热喷涂粉末是由大量亚微米级的颗粒团聚烧结形成,由于喷涂过程中粒子受热后粘接相呈半熔融状态,高速撞击基材后粒子片层化充分,原材料粉末表面存在的少量气孔对涂层致密性影响不大(见图 1)。当丙烷流量高于3.3 L·min-1时,涂层中出现较多的碳黑、未熔颗粒和孔隙,氧气和乙炔、丙烷混合后燃烧不充分和爆炸能量不足是导致涂层缺陷和孔隙率增大的主要原因。丙烷流量低于3.3 L·min-1,炭黑夹杂物、未熔颗粒和涂层缺陷逐渐减少。此时,氧气和乙炔、丙烷混合后燃烧爆炸能量过大,WC粒子受到氧化和热分解作用加剧是导致涂层孔隙率增大的主要原因。

|

图 6 不同丙烷流量制备涂层断面形貌 Fig.6 Cross section images of coatings prepared under different propane flow ratios (a) 0 (b) 1.6 L· min-1 (c) 2.5 L· min-1 (d) 3.3 L· min-1 (e) 4.2 L· min-1 (f) 5.0 L· min-1 |

单遍喷涂涂层沉积厚度约10 μm,爆炸喷涂制备的涂层厚度约250 μm,是由直径为20 mm的斑点多次叠加而成,结构和组织的致密性决定了涂层力学性能。不同丙烷流量得到的涂层与基体界面无污染,结合紧密。当丙烷流量高于3.3 L·min-1时,混合气体燃烧不充分和爆炸能量不足导致粒子飞行速度减小是涂层硬度和与基体结合强度下降的决定因素;当丙烷流量低于3.3 L·min-1时,WC粒子受到氧化和热分解作用加剧和涂层孔隙率增大是涂层硬度和与基体结合强度下降的决定因素。

4 结语(1) 丙烷燃烧时放出的热量较乙炔要低、火焰温度均匀,可减少爆炸喷涂过程中WC粉末过热引起的分解脱碳。通过合理优化喷涂工艺,将粒子的温度控制在合适范围内,可制备组织致密和力学性能优异的涂层。

(2) 丙烷流量对涂层的组织和性能影响很大。增加丙烷流量,涂层孔隙率降低,硬度和结合强度提高,但丙烷流量增加到一定程度再进一步提高时,涂层的硬度、致密性和结合强度明显降低。

(3) 丙烷流量为3.3 L·min-1时,爆炸喷涂制备WC涂层综合性能最优。涂层截面维氏显微硬度达到13.08 GPa、孔隙率0.8%,涂层与基材间的结合强度达到150 MPa。而且爆炸喷涂为脉冲式且粒子飞行速度高,还原气氛下涂层快速冷却可有效减少碳化钨的分解。

| [1] | Wang T G, Liu Y M, Wang Q M . Influence of residual stress on the adhesive behavior of detonation gun sprayed WC-Co coatings[J]. Current Applied Physics , 2012, 12 (2) : S59-S62 |

| [2] | Suresh Babu P, Basu B, Sundararajan G . The influence of erodent hardness on the erosion behavior of detonation sprayed WC-12Co coatings[J]. Wear , 2011, 270 (11-12) : 903-913 DOI:10.1016/j.wear.2011.02.019 |

| [3] | Heidari A, Wen J X . Flame acceleration and transition from deflagration to detonation in hydrogen explosions[J]. International Journal of Hydrogen Energy , 2014, 39 (11) : 6184-6200 DOI:10.1016/j.ijhydene.2014.01.168 |

| [4] | Shtertser A, Muders C, Veselov S . Computer controlled detonation spraying of WC/Co coatings containing MoS2 solid lubricant[J]. Surface and Coatings Technology , 2012, 26 (23) : 4763-4770 |

| [5] | Liu H W, Xu X J, Zhu M H . High temperature fretting wear behavior of WC-25Co coatings prepared by D-gun spraying on Ti-Al-Zr titanium alloy[J]. Tribology International , 2011, 44 (11) : 1641-1470 |

| [6] | Souza V A D, Neville A . Aspects of microstructure on the synergy and overall material loss of thermal spray coatings in erosion-corrosion environments[J]. Wear , 2007, 263 (1-6) : 339-341 DOI:10.1016/j.wear.2007.01.071 |

| [7] | Murthy J K N, Rao D S, Venkataraman B . Effect of grinding on the erosion behaviour of a WC-Co-Cr coating deposited by HVOF and detonation gun spray processes[J]. Wear , 2001, 249 (7) : 592-600 DOI:10.1016/S0043-1648(01)00682-2 |

| [8] | ZHANG Chui(张锤), BAI Hong-wu(柏洪武), WANG Qun(王群) . Effect of ratio of oxygen and fuel on microstructure performance of WC-17Co coating deposition with detonation gun spray process(氧燃比对爆炸喷涂WC-17Co涂层组织和性能的影响)[J]. Hot Working Technology(热加工工艺) , 2013, 42 (4) : 145-148 |

| [9] | HE Kun(何昆). A comparative study on WC powder and coatings deposited by detonation spray(爆炸喷涂碳化钨粉末及其涂层性能的研究)[D]. Dalian(大连):Dalian Maritime University(大连海事大学), 2014. |

| [10] | GAO Jun-guo(高俊国), LU Feng(陆峰), TANG Zhi-hui(汤智慧) . Influence of oxygen/fuel in-gun ratio on structure and properties of CoCrAlYTa coating prepared by detonation gun spraying(氧燃充枪比对爆炸喷涂CoCrAlYTa涂层组织和性能的影响)[J]. Journal of Aeronautical Materials(航空材料学报) , 2013, 33 (2) : 29-34 |

| [11] | WANG Tie-gang(王铁刚), SONG Bing-hong(宋丙红), HUA Wei-gang(华伟刚) . Influence of process parameters on the performance uniformity of detonation gun sprayed WC-Co coatings(工艺参数对爆炸喷涂WC-Co涂层性能均匀性的影响)[J]. Acta Metallurgica Sinica(金属学报) , 2011, 47 (1) : 115-122 |

| [12] | YE Yan-hong(叶延洪) . Influence of burning characteristics of fuel gases on the oxyfuel cutting(燃气燃烧特性对火焰切割性能的影响)[J]. Electric Welding Machine(电焊机) , 1999, 29 (5) : 13-15 |

| [13] | BAI Hong-wu(柏洪武). Study on microstructure and abrasive wear of WC/Co coating deposited by denotation spraying(爆炸喷涂WC/Co涂层组织性能研究)[D].Changsha(长沙):Hunan University(湖南大学), 2010. |

| [14] | Du H, Hua W, Liu J . Influence of process variables on the qualities of detonation gun sprayed WC-Co coatings[J]. Materials Science and Engineering A , 2005, 408 (1-2) : 202-210 DOI:10.1016/j.msea.2005.08.008 |

| [15] | Lima R S, Kucuk A, Berndt C C . Integrity of nanostructured partially stabilized zirconia after plasma spray processing[J]. Materials Science and Engineering A , 2001, 313 (1-2) : 75-82 DOI:10.1016/S0921-5093(01)01146-7 |

| [16] | FENG Liang(冯良), WANG Xiao-qing(王晓庆), LI Pei-hua(李培华) . Numerical simulation of flow and combustion at oxygen-propane gas cutting nozzle(氧-丙烷气割割嘴流动和燃烧的数值模拟)[J]. Gas & Heat(煤气与动力) , 2010, 30 (2) : 14-17 |

| [17] | Kucuk A, Lima R S, Berndt C C . Influence of plasma spray parameters on in-flight characteristics of ZrO2-8wt% Y2O3 ceramic particles[J]. Journal of the American Ceramic Society , 2001, 84 (4) : 685-692 DOI:10.1111/jace.2001.84.issue-4 |