随着现代工业的快速发展,染料废水已成为主要的工业废水之一[1],直接排放会造成环境污染,甚至威胁人类健康。即使低浓度的染料仍然会产生一系列不利影响[2]。因此去除废水中的染料污染物是十分必要的。

目前,多种技术已被采用去除废水中的染料,如高级氧化、电絮凝、膜过滤、离子交换、吸附[3~7]等。其中吸附技术具有低成本、易操作、效率高等优点,在去除染料上表现出较大的优势。特别是纳米吸附剂由于具有小的扩散阻力和大的比表面积,在去除染料方面引起巨大关注[8]。值得注意的是,吸附结束后将纳米吸附剂从水溶液中分离并回收在科学研究和实际应用中都具有重要意义。但是纳米吸附剂粒径小、易分散使得其难以通过过滤、离心、自由沉降等方法有效分离[9]。

泡沫浮选(Froth flotation)技术能够以上升的气泡为分离介质去除废水中的低浓度染料[10]。更重要的是,也可以有效分离颗粒[11]。所以应用泡沫浮选技术同时实现染料的去除和纳米吸附剂的回收是可行的。然而无表面活性的染料和亲水纳米颗粒需要表面活性剂捕获,才可吸附于气液界面[9]。相应所加入的表面活性剂难以除去,并且与捕获剂相结合的染料和纳米颗粒同样难以进一步分离和纯化。

综上所述,本文采用疏水纳米二氧化硅(hydrophobic silica nanoparticles, SNPs)作为捕获剂捕获染料。首先纳米二氧化硅应用广泛且价格低廉[12];其次疏水性使其吸附在气泡上并随泡沫上升而被富集,更重要的是,纳米二氧化硅有效增强泡沫稳定性[13]。所以,不需要任何表面活性剂的加入也可高效地从水溶液中去除染料。此外,通过强化泡沫排液能够将疏水纳米二氧化硅高度富集,从而有效降低后续分离的成本。

以碱性染料结晶紫(Crystal violet, CV)作为待去除染料,疏水纳米二氧化硅作为捕获剂,采用泡沫浮选技术,以去除率和富集比为评价指标,研究无水乙醇用量、pH值、疏水纳米二氧化硅浓度、气速和装液量操作条件对于泡沫浮选效果的影响,以实现低浓度染料的高效去除。并且通过解吸操作将纳米材料与染料分开,使纳米材料重复利用,同时分离消泡液中的染料。

2 实验 2.1 实验试剂疏水纳米二氧化硅、十二烷基硫酸钠和十二烷基苯磺酸钠均购于上海晶纯生化科技股份有限公司;结晶紫和无水乙醇均购于天津大茂化学试剂厂。首先将疏水SNPs完全浸入于一定体积百分数的无水乙醇溶液中,在超声波分散机中充分分散60 min,接下来将完全润湿后的SNPs通过离心分离和冷冻干燥便可直接作为捕获剂用于浮选实验。实验所用模拟水样的水质情况如表 1所示。

| 表 1 结晶紫溶液水质情况 Table 1 Properties of CV solution |

转子流量计,天津河东五环仪表厂;pHS-25型pH计,上海精科雷磁;752型紫外−可见分光光度计,上海精密科学仪器有限公司;超声波分散机,上海科岛超声仪器有限公司;水浴恒温振荡器,上海跃进医疗器械厂;TG16-WS台式高速离心机,湖南湘仪仪器有限公司;泡沫分析仪,DFA100,KR SS,德国;接触角测量仪,DAS30,KR SS,德国;真空冷冻干燥机,北京博医康实验仪器有限公司;旋转蒸发仪,上海冉富仪器有限公司。

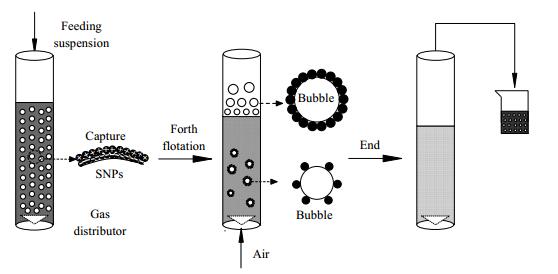

2.3 实验过程图 1所示为泡沫浮选去除结晶紫染料的实验过程示意图。泡沫浮选柱由透明有机玻璃制成,高度500 mm,内径45 mm。底部安装有烧结玻璃材料的气体分布器,孔径为(100.0±10.0) μm。泡沫浮选实验在室温(25.0±2.0)℃下进行,整个过程中空气流量由转子流量计控制。首先取适量配制好的SNPs悬浮液与结晶紫混合溶液即原料液加入到浮选柱,然后由空气压缩机产生空气从气体分布器处鼓入,接着在容器中收集不断溢出的泡沫得到消泡液,待泡沫不再溢出时,停止实验。

|

图 1 实验流程示意图 Fig.1 Schematic illustration of the experimental process of froth flotation for CV removal |

本实验采用泡沫分析仪以泡沫半衰期表征SNPs悬浮液泡沫的稳定性。方法如下:首先,取50 mL样品悬浮液加入到内径为40 mm的透明玻璃柱内。其次,由气体分布器通过16~40 μm的孔隙以0.7 L⋅min-1的速度鼓入空气,形成泡沫,调节鼓气时间为15 s。由泡沫分析仪记录泡沫衰变的半衰期时间t1/2,进而确定泡沫的稳定性。

2.5 纳米二氧化硅浓度的测定对于残液中纳米颗粒的浓度检测,首先通过离心分离得SNPs,然后将其进行解吸操作(如2.8节所述),多次重复直至无水乙醇上清液中结晶紫浓度为零,接下来将其置于真空冷冻干燥机中干燥并称重,最后结合残液体积得SNPs浓度。

2.6 结晶紫浓度的测定对于残液、解吸液中结晶紫的浓度检测,首先通过离心分离纳米颗粒,其次采用752型紫外−可见分光光度计在波长为585 nm[14]下测量上清液吸光度,标准曲线为A=0.0707CCV-0.0206,R2=0.99903。A为吸光值,CCV为结晶紫浓度。

2.7 泡沫浮选效果的评价泡沫浮选效果由结晶紫去除率RCV和富集比ECV、SNPs去除率RSNPs和富集比ESNPs四个参数进行评价,其定义如下:

| ${R_{{\rm{CV}}}} = \left( {1 - \frac{{{C_{{\rm{rCV}}}}{V_{\rm{r}}}}}{{{C_{0{\rm{CV}}}}{V_0}}}} \right) \times 100\% $ | (1) |

| ${E_{{\rm{CV}}}} = \frac{{{C_{{\rm{fCV}}}}}}{{{C_{0{\rm{CV}}}}}}$ | (2) |

| ${R_{{\rm{SNPs}}}} = \left( {1 - \frac{{{C_{{\rm{rSNPs}}}}{V_{\rm{r}}}}}{{{C_{{\rm{0SNPs}}}}V0}}} \right) \times 100\% $ | (3) |

| ${E_{{\rm{SNPs}}}} = \frac{{{C_{{\rm{fSNPs}}}}}}{{{C_{{\rm{0SNPs}}}}}}$ | (4) |

其中,C0CV、CrCV和CfCV分别为原料液、残液和消泡液中结晶紫的浓度,mg⋅L-1;C0SNPs、CrSNPs和CfSNPs分别为原料液、残液和消泡液中SNPs的浓度,mg⋅L-1;V0和Vr分别为原料液和残液的体积,L。式(2)中CfCV=(C0CVV0-CrCVVr)/(V0-Vr);式(3)中CrSNPs=MSNPs/Vr;式(4)中CfSNPs=(C0SNPsV0-CrSNPsVr)/(V0-Vr)。

2.8 解吸操作及解吸效果评价首先将消泡液离心分离得到吸附了结晶紫的SNPs,分散于20 mL不同pH的无水乙醇(pH 1.0~5.0)溶液中,之后置于超声波分散机使其充分分散30 min,在室温下以120 r⋅min-1的转速置于摇床中5 h后完成解吸操作得解吸液。按上述方法再次重复操作。通过离心操作得到纳米颗粒和上清液,按2.6节中方法检测上清液中结晶紫的浓度。最后,通过旋蒸操作分离出结晶紫。

解吸效果由解吸率D评价,其定义如下:

| $D = \left( {\frac{{{C_{{\rm{dCV}}}}{V_{\rm{d}}}}}{{{C_{0{\rm{CV}}}}{V_0} - {C_{{\rm{rCV}}}}{V_{\rm{r}}} - {C_{{\rm{fm}}}}{V_{\rm{f}}}}}} \right) \times 100\% $ | (5) |

其中,CdCV为解吸液中结晶紫浓度,Cfm为消泡液离心后上清液中结晶紫的浓度(即未被SNPs吸附的结晶紫浓度),mg⋅L-1;Vd和Vf分别为解吸液和消泡液体积,L。其中Vf=V0-Vr。

3 结果与讨论本文分别研究无水乙醇用量、pH值、SNPs浓度、表观气速、装液量操作条件对去除率RCV、RSNPs和富集比ECV、ESNPs的影响。在保证二氧化硅的高去除率(RSNPs>90%)的前提下,以获得高的RCV,从而确定合适的无水乙醇用量和pH值。在保证ECV和ESNPs大的条件下,确定合适的SNPs浓度、表观气速和装液量以获得大的RCV和RSNPs。

3.1 无水乙醇用量对泡沫浮选效果的影响通过泡沫浮选技术去除结晶紫染料,首先要选择合适的无水乙醇用量润湿SNPs。接触角(θ)是颗粒表面润湿程度的量度。本实验使用接触角测量仪通过悬滴法测定θ。在pH值7.0、SNPs浓度150 mg⋅L-1、表观气速600 mL⋅min-1、装液量350 mL,无水乙醇用量分别为0、0.4%、0.8%、1.2%的条件下,研究无水乙醇用量对泡沫浮选效果的影响。结果如表 2所示。

| 表 2 无水乙醇用量对RCV和RSNPs的影响 Table 2 Effects of anhydrous ethanol dosage on RCV and RSNPs |

由表 2可知,当无水乙醇用量为0时,接触角θ为145°,SNPs表面呈疏水性,可浮性高[15],RSNPs可接近100%。但此时结晶紫不会被SNPs吸附,故RCV=0。随着无水乙醇用量的增加,θ变小,表明无水乙醇作为润湿剂显著地改变了SNPs的疏水性,使其表面逐渐变为亲水性因而具有高润湿性,所以SNPs对结晶紫的吸附能力逐渐增强,故RCV增大;但SNPs可浮性逐渐减小,故RSNPs减小。综合考虑RCV和RSNPs,确定无水乙醇用量为0.8%(V)。

3.2 pH值对泡沫浮选效果的影响一般来说,pH值增大引起离子去质子化从而使水溶液中粒子的表面电荷由正电荷变为负电荷。通过实验测得:当pH值约为4.3时,SNPs表面不带电荷。所以当pH<4.3时,SNPs表面带正电荷;当pH>4.3时,SNPs表面带负电荷。

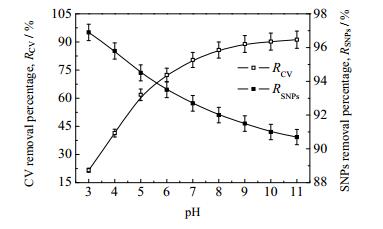

在无水乙醇用量0.8%(V)、SNPs浓度150 mg⋅L-1、表观气速600 mL⋅min-1、装液量350 mL的条件下,调节pH值分别为3.0~11.0进行实验。pH值对RCV和RSNPs的影响见图 2所示。

|

图 2 pH对RCV和RSNPs的影响 Fig.2 Effects of pH on RCV and RSNPs |

由图 2可知,随着pH值的增大,RCV由(21.6±1.4)%增加至(91.2±4.3)%,而RSNPs由(96.8±3.4)%降低至(90.5±1.6)%。当pH=4时,RCV=(41.1±1.6)%。由于结晶紫在水中可完全电离生成带正电的阳离子,在低pH值时,溶液中存在大量H+,会与同样带正电荷的结晶紫相互竞争,从而降低结晶紫与SNPs相互结合的几率,导致RCV低。相反地,在高pH值时,带负电的SNPs与结晶紫阳离子之间通过强静电引力结合,RCV大。此外,当pH值减小时,|ζ|减小[16],在低|ζ|下,SNPs更易团聚,提高了气泡与颗粒的碰撞几率,所以RSNPs增大。但由图 2得,pH的增大对RSNPs的影响并不显著。综合考虑RCV和RSNPs,pH=9.0选为合适的pH值。

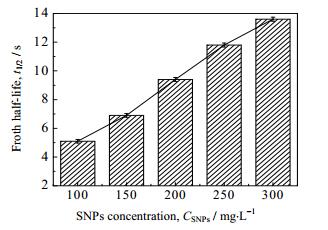

3.3 SNPs浓度对泡沫浮选效果的影响研究表明,疏水纳米二氧化硅能够在不加入任何表面活性剂的情况下增加泡沫的稳定性[13]。用泡沫半衰期t1/2评估SNPs浓度在100~300 mg⋅L-1范围内泡沫的稳定性,结果如图 3。

|

图 3 SNPs浓度对泡沫半衰期t1/2的影响 Fig.3 Effects of SNPs concentration on froth half-life period of SNPs suspension |

由图 3可知,随着SNPs浓度的增加,SNPs悬浮液的泡沫半衰期t1/2由(5.1±0.3) s增加至(13.6±0.5) s。由此可见,在不加入任何表面活性剂的条件下,SNPs浓度的增加能够增加泡沫的稳定性。这是由于气泡表面的纳米颗粒形成一层致密的“壳状”结构,有效地阻止了泡沫的聚并和粗化[17]。故在泡沫浮选过程中,SNPs不仅可作为捕获剂捕获结晶紫染料,同时能够作为泡沫的稳定剂增加泡沫的稳定性,SNPs的用量不仅影响RCV,而且影响泡沫的稳定性。

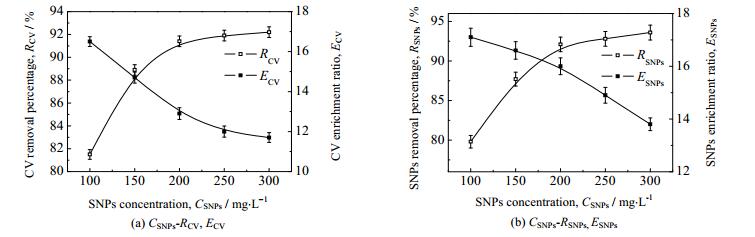

在无水乙醇用量0.8%(V)、pH值9.0、表观气速600 mL⋅min-1、装液量350 mL的条件下,SNPs浓度在100~300 mg⋅L-1范围内进行泡沫浮选实验。SNPs浓度对RCV和ECV的影响如图 4(a)、对RSNPs和ESNPs的影响如图 4(b)所示。

|

图 4 SNPs浓度对RCV、ECV和RSNPs、ESNPs的影响 Fig.4 Effects of SNPs concentration on RCV, ECV and RSNPs, ESNPs |

由图 4(a)得,随SNPs浓度增加,RCV由(81.5±3.6)%增至(92.2±2.4)%,而ECV由16.5±1.6降至11.7±2.2。SNPs浓度增加,颗粒比表面积以及吸附位点增多,捕获结晶紫能力增强,因此RCV不断增大。但随着SNPs浓度增加,泡沫稳定性增加,夹带液体积增大,导致消泡液体积增大,消泡液中结晶紫浓度减小,故ECV减小。

由图 4(b)得,RSNPs由(79.8±2.6)%增至(93.6±1.9)%,而ESNPs由17.1±4.4降至13.8±4.2。SNPs浓度增大使泡沫的稳定性增加,使上升气泡的持液量增加,从而提高了消泡液体积和回收的SNPs的质量,所以ESNPs减小,RSNPs增加。大的ECV和ESNPs表明结晶紫染料和SNPs高度富集于小体积中,有利于吸附了结晶紫的纳米二氧化硅的进一步分离和纯化。故综合考虑,选取SNPs浓度为200 mg⋅L-1为合适浓度。

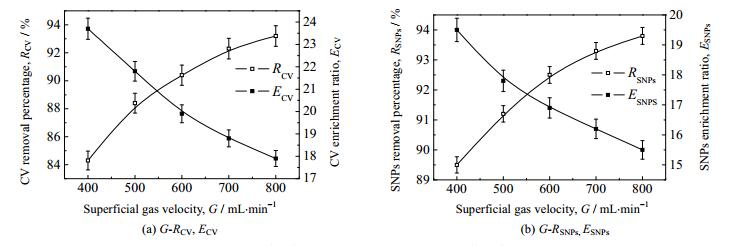

3.4 表观气速对泡沫浮选效果的影响表观气速对泡沫浮选过程中的界面吸附和泡沫排液具有显著影响[18]。在无水乙醇用量0.8%(V)、pH值9.0、SNPs浓度200 mg⋅L-1、装液量350 mL的条件下,表观气速在400~800 mL⋅min-1范围内进行泡沫浮选实验。表观气速对RCV和ECV的影响如图 5(a)、对RSNPs和ESNPs的影响如图 5(b)所示。

|

图 5 表观气速对RCV、ECV和RSNPs、ESNPs的影响 Fig.5 Effects of superficial gas velocity on RCV, ECV and RSNPs, ESNPs |

图 5中结果表明随着表观气速的增加,RCV由(84.3±3.8)%增至(93.2±4.0)%,RSNPs由(89.5±3.4)%增至(93.8±3.6)%,而ECV由23.7±3.4降至17.9±3.9,ESNPs由19.5±3.1降至15.5±2.8。随着表观气速的增大,气泡的生成速度和泡沫上升速度增加,导致大量主体液被泡沫夹带而出,更多的吸附了结晶紫的SNPs也随之被带出浮选柱[19],使得RCV和RSNPs升高,并且两者的上升趋势基本相同。此外,气泡的升高使得泡沫在泡沫相的停留时间被缩短,导致泡沫相持液量增高,消泡液体积增大,ECV和ESNPs减小。综合考虑R和E,选取700 mL⋅min-1为合适的表观气速。

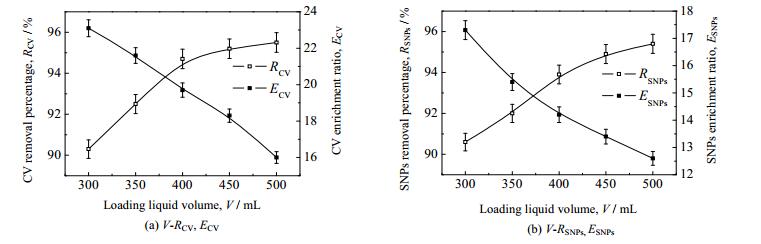

3.5 装液量对泡沫浮选效果的影响当泡沫浮选柱高度一定时,装液量影响气泡在液相和泡沫相中停留时间。在结晶紫用量10 mg⋅L-1、无水乙醇用量0.8%、pH值9.0、SNPs浓度200 mg⋅L-1、表观气速700 mL⋅min-1的条件下,研究不同装液量(300~500 mL)对泡沫浮选效果的影响,结果如图 6所示。

|

图 6 装液量对RCV、ECV和RSNPs、ESNPs的影响 Fig.6 Effects of loading liquid volume on RCV, ECV and RSNPs, ESNPs |

图 6中结果表明,随着装液量的增加,RCV由(90.3±3.4)%增至(95.5±3.1)%,RSNPs由(90.6±2.8)%增加至(95.4±2.6)%。ECV由23.1±3.1减小至16±2.9,ESNPs由17.3±3.4减小至12.6±3.2。装液量小,泡沫相中泡沫在浮选柱中停留时间长,泡沫排液充分,气泡间夹带液迅速下流回到残液中,泡沫相中上部泡沫持液量低,消泡液体积小[20],ECV和ESNPs较大。随着装液量的增加,液相液位增高,减小了泡沫相中排液时间,消泡液体积增大,ECV和ESNPs减小。另外,在上升的气泡中,吸附了结晶紫的SNPs大多吸附于气-液界面上,所以装液量的变化对R影响不大。综合考虑R和E,选取400 mL为合适的装液量。

3.6 SNPs与SDS、SDBS泡沫浮选性能对比在保持其他实验条件一致的情况下,对比十二烷基硫酸钠(SDS)和十二烷基苯磺酸钠(SDBS)的泡沫浮选性能。结果如表 3所示。

| 表 3 SNPs、SDS、SDBS对CV去除率和富集比的影响 Table 3 Effects of SNPs, SDS and SDBS on RCV and ECV |

在用量均为200 mg⋅L-1时,SDS对染料去除率略高于SNPs,但富集比远远低于SNPs。而SDBS在200 mg⋅L-1用量下,由于不能形成稳定而连续的泡沫相,在该浓度下无法泡沫浮选结晶紫染料。当SDBS浓度增加至500 mg⋅L-1时才可有效去除染料结晶紫,去除率略高于SNPs,富集比仍远低于SNPs。此外,SNPs与结晶紫可通过解吸操作实现两者分离(如3.7节所示),而SDS、SDBS与结晶紫分离难度较高。因此,通过与表面活性剂SDS、SDBS的对比,在用量相同的情况下,本实验采用SNPs作为捕获剂通过泡沫浮选技术去除废水中染料显现出优势。

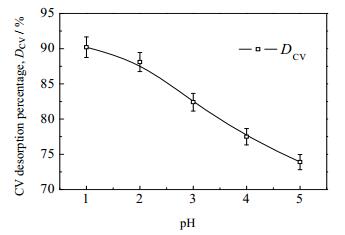

3.7 结晶紫与SNPs的解吸及回收染料与吸附剂的分离在实际应用中有重要意义。将进行泡沫浮选后得到的消泡液中吸附了结晶紫的SNPs进行两次解吸操作,分别研究不同pH(1.0~5.0)下的解吸率,结果如图 7所示。

|

图 7 pH对解吸率DCV的影响 Fig.7 Effects of pH on DCV |

图 7结果显示,随着pH的增大,两次解吸操作后的解吸率DCV由(90.2±3.6)%减小至(73.9±3.9)%。说明在无水乙醇溶液中低的pH有利于染料的回收。在pH=1.0的条件下结晶紫解吸率可达(90.2±3.6)%,将解析液离心分离,下层沉淀——SNPs达到重复利用的目的;而上清液——CV乙醇溶液通过旋蒸操作,可实现CV的纯化,蒸发得到的乙醇溶液也可以重复利用。

4 结论本文利用疏水SNPs作为捕获剂去除水溶液中的染料结晶紫,并相应地开发了一种新型浮选技术。在无水乙醇用量0.8%(V)、pH值9.0、SNPs浓度200 mg⋅L-1、表观气速700 mL⋅min-1、装液量400 mL的条件下,最终RCV、RSNPs、ECV和ESNPs可分别达到94.7%、93.9%、19.7和14.2,实现了染料的高效去除以及纳米颗粒的富集。同时在pH值为1.0的无水乙醇溶液经两次解吸操作,结晶紫解吸率可达到90.2%,通过旋蒸操作,将消泡液中结晶紫染料回收,同时实现了纳米颗粒重复利用的目的。

研究探索出无污染和高效率的新型工艺,实现低浓度染料的高效去除以及纳米材料的回收,最终拓宽泡沫浮选技术的应用领域,为染料废水的工业化处理提供新的思路。

| [1] | SHI Mei-xia(石美霞). Discussion on wastewater treatment technology of dye industry(化工染料废水处理技术浅析)[J]. Pollution Control Technology(污染防治技术) , 2015, 28(1): 11-12. |

| [2] | ZHANG Li-shu(张立树). Preparation of novel metal oxide nanomaterials for the adsorption and degradation of dyes(新型纳米金属氧化物制备及吸附和降解染料性能研究) [D]. Changchun(长春) :Jilin University(吉林大学), 2015. http://cdmd.cnki.com.cn/Article/CDMD-10183-1015600131.htm |

| [3] | YANG Yue-ping(杨岳平), WU Xing-yi(吴星义), XU Xin-hua(徐新华), et al. Treatment dyeing wastewater by photo-assisted Fenton system(印染废水的UV-Fenton氧化处理研究)[J]. Journal of Chemical Engineering of Chinese Universities(高校化学工程学报) , 2001, 15(3): 242-247. |

| [4] | Yahiaoui I, Aissanibenissad F, Madi K, et al. Electrochemical pre-treatment combined with biological treatment for the degradation of methylene blue dye:Pb/PbO2 electrode and modeling-optimization through central composite design[J]. Industrial & Engineering Chemistry Research , 2013, 52(42): 14743-14751. |

| [5] | JIANG Hua-bing(蒋华兵), WANG Ling(王玲), ZHANG Guo-ling(张国亮), et al. Degradation of azo dye 4BS by photocatalytic ultrafiltration membrane reactor(悬浮态光催化超滤膜反应器降解偶氮染料4BS)[J]. Journal of Chemical Engineering of Chinese Universities(高校化学工程学报) , 2010, 24(3): 508-513. |

| [6] | Labanda J, Sabaté J, Llorens J. Experimental and modeling study of the adsorption of single and binary dye solutions with an ion-exchange membrane adsorber[J]. Chemical Engineering Journal , 2011, 166(2): 536-543. DOI:10.1016/j.cej.2010.11.013. |

| [7] | Rafatullah M, Sulaiman O, Hashim R, et al. Adsorption of methylene blue on low-cost adsorbents:a review[J]. Journal of Hazardous Materials , 2010, 177(1-3): 70-80. DOI:10.1016/j.jhazmat.2009.12.047. |

| [8] | Xu H, Zhang Y, Jiang Q, et al. Biodegradable hollow zein nanoparticles for removal of reactive dyes from wastewater[J]. Journal of Environmental Management , 2013, 125(1): 33. |

| [9] | Hu N, Li R, Wu Z L, et al. Intensification of the separation of CuO nanoparticles from their highly diluted suspension using a foam flotation column with S type internal[J]. Journal of Nanoparticle Research , 2015, 17(10): 1-11. |

| [10] | LIU Ying(刘颖), MU Tai-hua(木泰华), SUN Hong-nan(孙红男), et al. Application status of foam fractionation in food and chemical industry(泡沫分离技术在食品及化工业中的应用现状)[J]. Science and Technology of Food Industry(食品工业科技) , 2013, 34(13): 354-358. |

| [11] | XIAO Jian-jun(肖建军), QIU Zu-min(邱祖民), HUANG Wei(黄伟), et al. Research progress of foam flotation for silicon carbide in waste sawing slurry from crystalline silicon(泡沫浮选晶硅切割废砂浆中碳化硅的研究进展)[J]. Modern Chemical Industry(现代化工) , 2015, 35(3): 37-40. |

| [12] | Das S K, Khan M M, Parandhaman T, et al. Nano-silica fabricated with silver nanoparticles:antifouling adsorbent for efficient dye removal, effective water disinfection and biofouling control[J]. Nanoscale , 2013, 5(12): 5549-5560. DOI:10.1039/c3nr00856h. |

| [13] | Cilek E C, Karaca S. Effect of nanoparticles on froth stability and bubble size distribution in flotation[J]. International Journal of Mineral Processing , 2015, 138: 6-14. DOI:10.1016/j.minpro.2015.03.004. |

| [14] | ZHANG Xiao-long(张晓龙), WU Zhao-liang(吴兆亮), ZHENG Hui-jie(郑辉杰), et al. Decolorization of the wastewater containing crystal violet by foam separation(泡沫分离法处理结晶紫染料废水的工艺)[J]. The Chinese Journal of Process Engineering(过程工程学报) , 2008, 8(6): 1116-1119. |

| [15] | Wang H, Wang C Q, Fu J G, et al. Flotability and flotation separation of polymer materials modulated by wetting agents[J]. Waste Management , 2014, 34(2): 309-15. DOI:10.1016/j.wasman.2013.11.007. |

| [16] | YE Jin-fu(叶进富), LIN Dong-qiang(林东强), YAO Shan-jing(姚善泾). Zeta potential of bovine albumin and its correlation to retention factor of Ion exchange chromatography(蛋白质zeta电位与离子交换层析容量因子的相关性研究)[J]. Journal of Chemical Engineering of Chinese Universities(高校化学工程学报) , 2007, 21(3): 381-385. |

| [17] | SUN Qian(孙乾), LI Zhao-min(李兆敏), LI Song-yan(李松岩), et al. Experimental study on interface properties and oil displacement efficiency of foams stabilized by SiO2 nanoparticles(添加纳米SiO2颗粒的泡沫表面性质及调剖性能)[J]. Journal of China University of Petroleum(中国石油大学学报:自然科学版) , 2016, 40(6): 101-108. |

| [18] | Boonyasuwat S, Chavadej S, Malakul P, et al. Surfactant recovery from water using a multistage foam fractionator:Part I. Effects of air flow rate, foam height, feed flow rate and number of stages[J]. Separation Science and Technology , 2005, 40(9): 1835-1853. DOI:10.1081/SS-200064595. |

| [19] | DING Lin-lin(丁琳琳), WANG Yan-ji(王延吉), WU Zhao-liang(吴兆亮), et al. Study on Ephedra intensified foam fractionation of glycyrrhizic acid(麻黄强化泡沫分离甘草酸的工艺研究)[J]. Journal of Chemical Engineering of Chinese Universities(高校化学工程学报) , 2016, 30(5): 1053-1059. |

| [20] | LI Qian(李佥), WU Zhao-liang(吴兆亮), ZHAO Yan-li(赵艳丽), et al. Removal of trace Cu2+ from aqueous solution by foam fractionation(泡沫分离法除去水溶液中微量铜离子的工艺)[J]. The Chinese Journal of Process Engineering(过程工程学报) , 2007, 7(4): 679-683. |